(Übung macht den Meister)

Und in die Zukunft schauen zu können hilft auch.

Im ersten Teil dieses Blog-Artikels haben wir uns mit Trainingsmöglichkeiten für Anlagenfahrer befasst. Wir haben etwas über Lernmethoden und deren Effizienz erfahren und uns abschließend kurz zwei Trainingsmöglichkeiten, “Replay” und Operator Training Simulatoren (OTS), angeschaut. Anhand der Geschichte des Flugkapitäns Chesley B. Sullenberger (die Landung auf dem Hudsonriver in New York) haben wir uns damit beschäftigt, was Training bringt. Wir sind zu dem Ergebnis gekommen, dass Handlungssicherheit das Ziel ist. Diese Handlungssicherheit des trainierten Anlagenfahrers führt dann zu einer erhöhten Effizienz und Sicherheit beim Betrieb der Anlage.

HIER ZUM WEBINAR “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” ANMELDEN

Das Tüpfelchen auf dem “i” wäre nun noch, wenn der Anlagenfahrer im Voraus weiß, dass demnächst ein “unvorhergesehenes” Ereignis eintreten wird, das sein Eingreifen erfordert. Ist dies ist heute tatsächlich möglich? Und falls dem so ist, in welchem Umfang?

Können wir tatsächlich in die Zukunft schauen?

Eines hierzu vorab: Wir reden nicht über alltägliche deterministische Ereignisse. Damit sind Ereignisse gemeint, deren Ausgang wir im Alltag mit Bestimmtheit voraussagen können. So zum Beispiel dass der Apfel vom Baum herunter fällt und nicht in den Himmel steigt. Also, können wir “in die Zukunft schauen”?

Diese Frage ist weit entfernt von irgendeinem Hokuspokus. Zumindest versuchen wir das vielfach. Und der bekannteste wissenschaftliche Versuch dieser Art dürfte die Wettervorhersage sein. Diese entwickelt sich über die Zeit auch zunehmend besser. Ob Landwirtschaft, Militär, Flugverkehr oder Schifffahrt – überall werden Wettervorhersagen zur Planung genutzt.

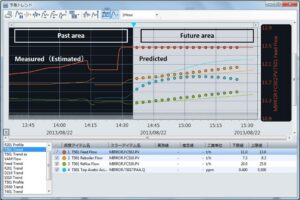

Und wie sieht es damit in der Prozessindustrie aus? Ja, auch in diesen Bereichen wird “in die Zukunft geschaut”. Ein gutes Beispiel sind MPC (APC), Modell Prädiktive Regler. Ihr Name sagt bereits aus, was sie machen. Sie nutzen ein Modell, um “prädiktiv” (vorausschauend) in die Regelung des Prozessleitsystems einzugreifen. MPC sind übrigens somit auch eine Art Digital Twin.

Wonach wir schauen wollen ist also eine Lösung, die unserem Bediener vor dem Eintreten eines unerwünschten Ereignisses warnt. Am besten mit soviel zeitlichem Vorlauf, dass der Bediener dazu in der Lage ist, dieses Ereignis abzuwenden.

Prozess Daten Analyse – PDA

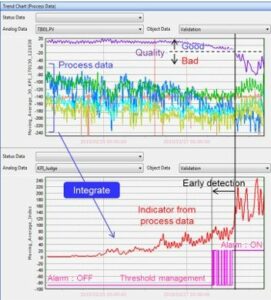

Eine Möglichkeit, in die Zukunft zu schauen, auf die man unter Umständen nicht sofort kommt, ist die Prozess Daten Analyse (PDA). Die PDA kann “Änderungen im Verhalten” der Anlage eher erkennen als wir. Sie ist uns Menschen gegenüber klar im Vorteil, was die Geschwindigkeit und Menge an Daten angeht, die gleichzeitig verarbeitet und verglichen werden können. Auch kann die PDA kleine Unterschiede in Daten schneller als wir erkennen und sie ermüdet dabei nicht.

Betrachte ich die üblichen Prozessdaten wie Durchfluss, Temperatur, Druck usw. kann es mir als Bediener passieren, dass ich das Aufkommen eines unerwünschten Ereignisses zu spät aus diesen Daten erkenne. Eine PDA hätte mir aus den gleichen Daten schon viel früher “sagen” können: “Achtung, hier läuft demnächst etwas aus dem Ruder. Du musst etwas unternehmen”. Und somit hätte der Bediener Zeit gehabt, dieses unerwünschte Ereignis abzuwenden. Dies ist gleichbedeutend mit einem Mehr an Sicherheit und Effizienz in der Produktion.

HIER ZUM WEBINAR “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” ANMELDEN

Beim Einsatz einer PDA sind zwei wichtige Punkte zu diesem Zweck zu berücksichtigen. Zum einen ist dies die Wahl der Methode, wie die Daten analysiert werden. Der zweite wichtige Punkt lautet: Wie setze ich das Analyseergebnis so um, dass der Bediener damit etwas “anfangen” kann.

Digital Twin

Eine, meiner Meinung nach, sinnvolle Definition für einen Digital Twin lautet:

“Ein digitaler Zwilling ist eine digitale Repräsentanz eines materiellen oder immateriellen Objekts oder Prozesses aus der realen Welt in der digitalen Welt. Es ist unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder zukünftig erst existieren wird.”

Quelle: wikipedia

Allerdings sind hierbei drei Punkte zu beachten:

- Die Anbindung an die Daten des Prozessleitsystems ist notwendig und zwar so, dass die Daten zeitnah im Digital Twin zur Verfügung stehen.

- Jeder, der schon einmal mit Prozesssimulationen gearbeitet hat, weiß, wie wichtig Start Parameter für die Simulation sind und insbesondere wie wichtig die Konsistenz eines Datensatzes ist, der als Startparameter genutzt wird.

- Meine Anlage “altert”, mein Digital Twin nicht.

So eingesetzt, haben wir eine weitere Möglichkeit für den Anlagenfahrer, den Prozess effizienter und sicherer zu betreiben. Zudem haben wir auch eine zusätzliche Verwendung für ein dynamisches Prozessmodell, welches wir vielleicht schon offline oder für ein Operator Training Simulator (OTS) benutzen.

Sie haben Interesse, mehr über dieses Thema zu erfahren?

Dann melden Sie sich mit nur einem Klick zu unserem kostenlosen Webinar “Betriebsanweisungen sind geduldig, die Praxis macht es:

Training und „Online Realtime“ Unterstützung für eine sichere und effiziente Produktion!” an.

Dieses findet am 11. März 2021 um 10.00 Uhr statt!

Die Praxis macht es! Training und Online Realtime Unterstützung (1/2)