Historia la Automatización de los Procedimientos Modulares

Un procedimiento de operación consiste en un conjunto de tareas del operador llevadas a cabo de una manera determinada una y otra vez para alcanzar un objetivo determinado tal como iniciar o detener una unidad, o fabricar un producto. Tal como lo demostró Paul McKenzie (Bristol Myers Squibb), en la conferencia norteamericana World Batch Forum (WBF) de 2007 en Baltimore, podría incluso aplicar a la operación de un analizador. Entonces, ¿cómo fue el camino hacia la automatización modular de procesos?

Si se observan las funciones disponibles en los sistemas de control, tanto en los controladores lógicos programables (PLC), como en los sistemas de control distribuido (DCS), estos se focalizan en el control discreto y continuo. Las funciones secuenciales y por lote fueron añadidas más tarde y su lógica es más compleja. Los procesos por lote son procedimentales por naturaleza, pero generalmente involucran conjuntos de procedimientos funcionando en paralelo sobre unidades de proceso variables y casi siempre necesitan cierta flexibilidad integrada. El estándar ISA-88 contempla muy bien la automatización de lotes, aunque ya hubo intentos en las décadas de 1970 y 1980 de implementar una gestión avanzada de procedimientos utilizando funciones de sistema de control con cadenas de bloques de funciones o por aplicaciones codificadas en línea recta. Estas funciones podían sin duda manejar la naturaleza secuencial del procedimiento, pero tenían limitaciones.

Un área clave fue la mensajería y comunicación con el operador. El control y la gestión de procedimientos requiere una interfaz muy detallada pero los sistemas de control, por naturaleza, limitaban esta capacidad. Por lo tanto, dar información limitada al operador obstaculizaba su capacidad para tomar decisiones del procedimiento, actuar sobre alternativas, y dar cuenta de las razones de los estados de los procesos. La gestión o transición de procedimientos de forma automática no funcionaba del todo bien y los operadores optaron por gestionar el procedimiento manualmente.

Otra área difícil de superar fue que la mayoría de las gestiones de procedimientos implicaban operaciones en estado inestable que incluían muchas operaciones manuales para el operador de campo o de sala. Esto significaba que la habilidad y el conocimiento sobre la gestión del procedimiento operacional quedaba en manos de los operadores y del personal de operaciones, y no en las manos del diseñador o ingeniero del sistema de control. Comúnmente, el equipo de operaciones no está a cargo de la ingeniería ni configuración del sistema de control.

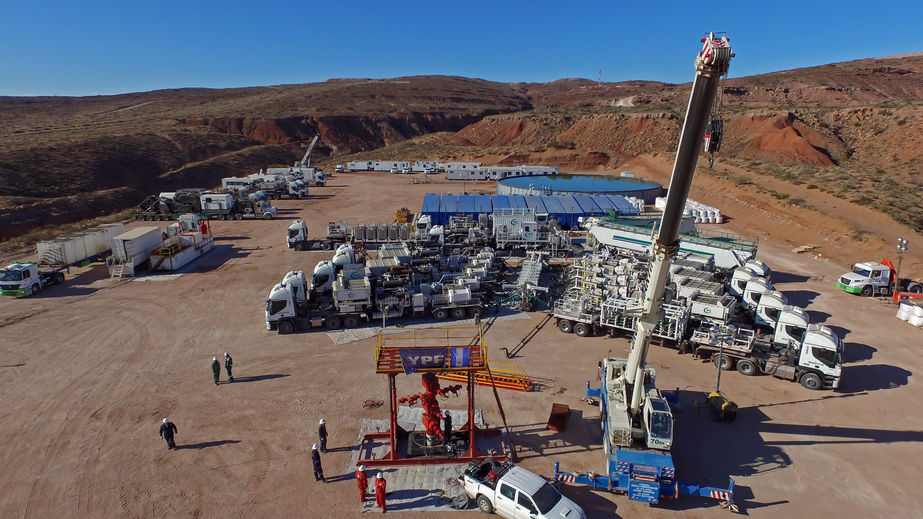

En los ‘90, comenzaron a aparecer herramientas de soporte o funciones de asistencia avanzada para el operador, las cuales eran independientes del sistema de control. La industria química, tanto con procesos continuos o de lote, comenzó a implementar la automatización de procedimientos utilizando estas nuevas herramientas y paquetes. Aparecieron en las consolas de los operadores los diagramas de flujo de transición de procedimientos con los pasos que guiaban al operador a través de los complejos cambios del proceso. Hacia los 2000, la industria petroquímica y la de Downstream de Oil&Gas tomaron los éxitos logrados en la industria química y comenzaron a aplicar soluciones similares de gestión de transición automática. Durante la última década, se presentaron diversos artículos que describen estas implementaciones y los resultados alcanzados. En 2010, la innovación llegó a la industria de Upstream, donde se probó, desarrolló y modeló la automatización de procedimientos mediante plataformas de producción y en campos petroleros en tierra.

Gestión de transición

En su definición básica, la gestión de transición es un método para implementar gestión avanzada de procedimientos. El objetivo es mejorar el rendimiento general a través de transiciones más rápidas y suaves. Esto contribuye a extender la vida útil de los equipos y a optimizar la producción o el rendimiento del producto. Existen tres grandes procedimientos operacionales que involucran transiciones: arranque, parada y cambio de estado de la unidad. El cambio de estado de la unidad incluye transiciones como cambios de grado, cambios en la velocidad de producción, cambios de equipos de proceso, etc. La gestión de transición aplica por igual a una unidad de proceso completa como a un equipo seleccionado de una unidad de proceso, como una válvula de cierre, un separador de prueba o un intercambiador de calor. Las transiciones también incrementan inherentemente el riesgo de interrupciones que pueden provocar incidentes o pérdidas de producción. Según un informe de la compañía de seguros Marsh Ltd., durante el período de 1975-2009, la tasa de pérdidas de cinco años (ajustada por la inflación) en la industria de las refinerías siguió aumentando.

Los incidentes que ocurrían durante el arranque y las paradas continuaron siendo un factor importante. Un estudio adicional de J&H Marsh y McLennan mostró que el examen de los incidentes importantes por la pérdida promedio por incidente indicaba que el error operacional causaba la mayor pérdida promedio en dólares.

Una cuarta área que se suma a la gestión de transición es la de cambios “anormales” en el estado de los procesos, como un enclavamiento en el proceso que resulta en una parada de un pozo o un evento mayor que resulta en la parada de toda una plataforma. En algunas transiciones anormales, como un enclavamiento en el proceso, la mayoría de las veces hay oportunidad de que el operador de proceso reinicie el equipo y las condiciones de operación para restablecer las condiciones normales. El objetivo es minimizar la tasa de interrupción de la producción. Pero la ventana de tiempo es angosta y es muy difícil de hacer durante un evento anormal, por lo que la mayoría de las veces el proceso es llevado a un estado de parada mucho más largo resultando en mayores pérdidas de producción.

Estas cuatro categorías de gestión de transición que se conocen hace 20 años en otras industrias, se aplican también para la industria Upstream. En los dos últimos años, otra categoría de operaciones procedimentales se ha vuelto cada vez más importante involucrando una significativa cantidad de tiempo para el operador de Upstream. Se trata de los procedimientos de pruebas de seguridad y de conformidad (“compliance”) en la industria Upstream.

Capturar el conocimiento del procedimiento

Juntas, las cinco áreas mencionadas anteriormente son los lugares para implementar la automatización de procedimientos avanzados integrados en la consola del operador. La biblioteca de procedimientos para el operador y los manuales de procedimientos operativos estándar (SOP) existentes, basados en papel, contienen conocimiento “estático” adquirido cuando la plataforma de producción estaba siendo construida y puesta en marcha. El conocimiento real y habilidades reales están en las cabezas de los operadores más experimentados. Sin embargo, los conocimientos y habilidades que los acompañan están dejando el lugar de trabajo debido a la jubilación, y la disponibilidad de buenos operadores para ejecutar estos procedimientos manuales está disminuyendo. Cómo preservar el conocimiento de los mejores operadores en su mejor día se convirtió en la gran pregunta. La Automatización Modular de Procedimientos (MPA, Modular Procedural Automation) puede facilitar el proceso de capturar el conocimiento de estos empleados habilidosos antes de que se jubilen o sean despedidos, ya que recientes investigaciones han demostrado que hasta el 42% de todo el conocimiento de una compañía está realmente alojado en los cerebros de sus empleados. Dado que muchas empresas continúan operando con un número reducido de personal técnico, aunque el nivel de complejidad tecnológica está aumentando, el flujo oportuno de información, datos y conocimiento es más importante que nunca en las industrias de procesos. Esta tendencia a reducir el staff y el incremento en la demanda de información precisa y en tiempo real se traduce en la aplicación de sistemas adicionales con niveles de automatización más sofisticados, incluyendo la automatización modular de procedimientos. La fuerza de trabajo más reducida y con menos experiencia que existirá en el futuro debe empoderarse con nuevas tecnologías y flujos de trabajo que puedan transferir el conocimiento a demanda.

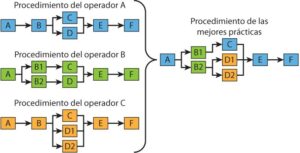

La figura 1 representa la metodología para captar las mejores prácticas de procesos. El objetivo de este enfoque es “destilar” las mejores prácticas de operación y encontrar el balance entre procedimientos manuales, dirigidos y automatizados, documentando e implementando los procedimientos y ejecutando ciclos de mejora continua en ellos. Automatizar todo no siempre es la mejor solución; tampoco lo es hacer todo manualmente. Lo que sí proporciona la mejor solución es examinar con conciencia los hechos que causaron las interrupciones de producción, y luego examinar las operaciones procedimentales asociadas a ellos, documentarlos y determinar qué tipo de implementación proporcionará el mejor rendimiento económico, mejorando a su vez la seguridad, la salud y las métricas ambientales de la instalación.

Un procedimiento modular consiste en pasos y, como se muestra en la figura 1, cada operador comenzó con el SOP pero lo modificó para manejar diferentes situaciones y estilos de operación añadiendo pasos adicionales. Del lado derecho está la “mejor práctica” resultante.

Otro ejemplo de captación de las mejores prácticas se muestra en la figura 2. El SOP original era simplemente:

- Comprobar el nivel base del tanque LI100.PV≥50%

- Iniciar bomba P-101 luego de confirmar la presión correcta del cabezal de succión

- Comprobar la respuesta de bandera

- Confirmar que el operador de cubierta abrió la válvula manual HV100

Sin embargo, luego de evaluar y consultar con los equipos operativos, la mejor práctica, “know-how”, fue incorporada al diagrama SOP inicial. Esto se ve en la figura 2 dentro de los recuadros de líneas punteadas rojas. Los SOP se actualizan y se convierten en un procedimiento de base electrónica. La documentación del procedimiento luego puede estar fácilmente disponible para el operador y es un documento vivo. La ejecución del procedimiento queda documentada y grabada y reportada automáticamente. Así, se desarrolla y se despliega un estándar global de mejores prácticas. Esto favorece y aumenta el intercambio de conocimiento y genera sinergia con toda la empresa Upstream.

Operaciones procedimentales

Las instalaciones del Upstream se administran y mantienen siguiendo procedimientos operacionales, y todo proceso y transición cuenta con un SOP documentado. Un procedimiento consiste en un conjunto de tareas llevadas a cabo de una manera determinada para alcanzar un objetivo. Los procedimientos varían por tipo de instalación/compañía/ubicación, pero requieren una ejecución consistente. Existen tres tipos principales de procedimientos: manual, dirigido y automatizado.

- Manual

Los procedimientos manuales son realizados por operadores que actúan ya sea en la sala de control o en campo. A menudo, los operadores ejecutan estos procedimientos basándose en su capacitación y experiencia adquirida a lo largo de los años y en la referencia a documentos escritos como los SOP. Puede haber una gran variabilidad en la forma de ejecutar procedimientos manuales debido a que algunos operadores o turnos tienen mejores habilidades o más experiencia. La documentación para la mejora de procesos o el cumplimiento de las normas requiere registros manuales, que pueden variar en calidad y de los cuales es difícil obtener beneficios sin un análisis de datos adicional.

- Dirigido

Los procedimientos dirigidos se implementan en un sistema de control o se ejecución, y se llevan a cabo de forma escalonada deteniéndose al final de cada paso y esperando a que el operador conceda manualmente el permiso para continuar. Este tipo de procedimientos pueden reducir la variabilidad, los tiempos de transición y permiten el mantenimiento de registros automáticos.

- Automatizado

Los procedimientos automatizados se implementan en los sistemas de control y, generalmente, solo se detienen al final de las secuencias normales de operación. Si ocurre una situación anormal o interviene un operador, la secuencia puede mantenerse o efectuarse una manipulación de excepción. Este tipo de procedimiento representa una mejora respecto de los procedimientos de tipo dirigido, con mejoras en la variabilidad y la reducción del tiempo de transición.

Objetivos de aplicaciones para la automatización de procedimientos Upstream

Las instalaciones típicas que ameritan operaciones procedimentales automatizadas son las plataformas de producción offshore y buques flotantes de producción, descarga y almacenamiento (FPSO) dada la concentración de procesamiento en ambientes críticos. Se utilizan, por ejemplo, en la industria offshore para almacenar y procesar gas y petróleo. Un buque FPSO está diseñado para recibir gas o petróleo extraído de plataformas cercanas o pozos submarinos, procesarlo y almacenarlo hasta que puedan ser descargados a un buque cisterna o transportados a través de un oleoducto. Como es típico en estas aplicaciones, la seguridad y el rendimiento de los derrames son de suprema importancia en el cálculo de la matriz del costo operacional. El verdadero riesgo de seguridad y de los derrames se mantiene muy bajo porque sus consecuencias serían gigantescas.

Los campos de gas y petróleo en tierra firme también implican operaciones procedimentales complejas. Los métodos de recuperación secundaria y terciaria de petróleo siguen procedimientos muy repetitivos pero que requieren una vigilancia constante para mantener los costos y maximizar las tasas producción. Un ejemplo típico es la inundación de vapor en un yacimiento petrolífero o el drenaje de gravedad asistido por vapor (SAGD) en campos petrolíferos. En Estados Unidos, se practica el “fracking” hidráulico para extraer gas natural desde los años cuarenta. Solo hoy en día la economía y la energía están disponibles para comenzar la extracción natural de gas en grandes campos subterráneos. Sin embargo, las operaciones procedimentales son, nuevamente, de vital importancia para mantener el rendimiento de las instalaciones y los estándares ambientales.

Los yacimientos de gas natural y los gasoductos conducen a instalaciones de procesamiento llamadas plantas de gas natural licuado (GNL) y de gas a líquido (GTL). El GNL es un líquido claro, incoloro y no tóxico que se forma cuando el gas natural se enfría a -160 °C aproximadamente. Esto reduce el volumen del gas unas 600 veces, facilitando su almacenamiento y transporte. La química requerida es básica pero la complejidad surge de las temperaturas extremas y las altas presiones requeridas. Además, cada yacimiento de gas trae consigo diferentes desafíos. Por ejemplo, la calidad del gas natural determina cuánto pretratamiento y energía serán necesarios para hacer un producto de GNL según las especificaciones antes de transportarlo. Los elementos típicos que generan preocupación son el agua, los gases ácidos, los compuestos de sulfuro, el dióxido de carbono, los hidrocarburos más pesados y los metales pesados. Automatizar las operaciones de procedimiento ayuda a alcanzar el máximo rendimiento en las cinco áreas mencionadas anteriormente, pero también a mantener la vida útil del equipo.

Algunos de los acontecimientos que desafían a la industria Upstream hoy en día son el aumento de costos operativos y una extracción más forzosa de gas y petróleo debido a la creciente complejidad. El riesgo siempre ha sido una constante, pero lo que cambió hoy en día son las consecuencias de los enclavamientos, llamaradas y fugas. En los últimos dos años cuando las paradas imprevistas se atribuyen a fallos en el seguimiento del procedimiento, se implementa la automatización del mismo. Ejemplos comunes de automatización modular de procedimientos se encuentran en las siguientes áreas: líneas de flujo de pozos, separadores de pruebas, verificación del cumplimiento de la normativa en paradas de emergencia, verificación de la seguridad de temperatura, verificación del cumplimiento de las comunicaciones submarinas, aumento de la capacidad de los pozos, recuperación de enclavamientos minimizando derrames y fugas, y gestión de transición avanzada para aumentar la vida útil de los equipos.

Operaciones procedimentales están siendo utilizadas ahora en el Golfo de México para pruebas de cumplimiento. Las regulaciones del gobierno de Estados Unidos se han endurecido considerablemente y ahora no solo es importante demostrar que se tiene un procedimiento, sino también se debe probar que se sigue dicho procedimiento.

En 2009, Shell desarrolló procedimientos automatizados en una instalación de GNL para detener las pérdidas por gestión de transición. En este caso, luego de una parada o enclavamiento, se utilizó el procedimiento de enfriamiento de los principales intercambiadores de calor criogénicos (MCHE) para alcanzar un perfil de temperatura predefinido. Antes de la automatización, el procedimiento era siempre una operación manual porque involucraba un complejo conjunto de pasos, el proceso no respondía de forma lineal durante el enfriamiento y los operadores debían manejar varias acciones simultáneamente. El objetivo era eliminar las fallas (fugas) de los equipos debido a la superación de los niveles recomendados en la tasa de enfriamiento. Estos costos podían alcanzar hasta el 2% de la producción anual. En el desarrollo de procedimientos automatizados se tuvo en cuenta la experiencia de los operadores (captación de las mejores prácticas), los análisis de los procedimientos existentes y datos históricos. La implementación se construyó con módulos que realizan tareas y procedimientos específicos.

Modularización de las Operaciones Procedimentales

La automatización de procedimientos ha sido un objetivo constante en la mayoría de las industrias de procesos durante varias décadas. Aumenta la seguridad y la fiabilidad y proporciona operaciones de procedimiento verificables, repetibles y consistentes. Además, conserva el rol principal del operador.

En el pasado, los procedimientos automatizados para procesos continuos se han implementado generalmente utilizando diseños ad hoc y técnicas de programación que en general resultaban en un código difícil de mantener. Si bien esto puede proporcionar beneficios operacionales a corto plazo, el costo total de poseer estos procedimientos es más alto de lo necesario. Esto se debía al incremento de los costos de implementación para cambiar y actualizar procedimientos sucesivos a lo largo del tiempo debido a la falta de módulos de software reutilizables.

Con el enfoque de la modularización, los procedimientos se construyen como “bloques de construcción”. Esto mejora la flexibilidad y estandarización, mientras reduce costos de ingeniería y mantenimiento. Implementar un enfoque modular también podría proporcionar a las empresas la capacidad de estandarizar las funciones entre las plantas, locaciones y la empresa en su totalidad. Asimismo, ayudaría a reducir los costos de mano de obra de ingeniería, proveer operaciones consistentes y reducir los costos totales de propiedad (TCO).

Automatización de Procesos Modular (MPA)

MPA es una metodología de consulta cuyo propósito es documentar y automatizar las operaciones en los procesos continuos. Un enfoque de diseño modular facilita la implementación estandarizada dentro de las locaciones y entre empresas. Este enfoque optimiza la aceptación del usuario y reduce los costos de implementación.

Utilizar un enfoque modular como el que ofrece MPA aporta una serie de beneficios tales como los que se listan a continuación:

- Jerarquía de procedimientos: la MPA fragmenta los procedimientos largos y complejos en módulos más pequeños y los organiza jerárquicamente. Esta modularización facilita la documentación, verificación e implementación de las piezas discretas de lógica y el conocimiento de los procedimientos.

- Reutilización de la lógica procedimental: Ya sea que se aplique con procedimientos manuales, dirigidos o automatizados, la MPA puede ayudar a reutilizar los mismos procedimientos y lógica en diferentes partes de la planta y con productos diferentes. Cuando se reutiliza la lógica del procedimiento (es decir, porciones o módulos del procedimiento), la empresa gana repetibilidad, fiabilidad y reduce el costo de desarrollar procedimientos duplicados.

- Consistencia de múltiples localizaciones: Las compañías con múltiples sitios de producción pueden experimentar un aumento de eficiencia y mejora de producto al estandarizar los conocimientos sobre procedimientos entre las plantas. Sin las técnicas de automatización modular de procedimientos, este nivel de estandarización sería muy engorroso de mantener. Los procedimientos modulares, tanto los dirigidos como los automatizados, permiten compartir fácilmente el conocimiento de los procedimientos entre las instalaciones.

- Enfoque escalable: la MPA proporciona un enfoque flexible y escalable de automatización; evita el enfoque de la “talla única”. Los diferentes tipos de implementación de procedimientos contienen escalabilidad para el control manual, dirigido y automatizado. La jerarquía de los procedimientos modulares se ajusta fácilmente a los requisitos de la aplicación, que pueden variar según el nivel de complejidad (por ejemplo, solo secuenciación normal o la gestión de excepciones complejas).

- Utilizando el mejor conjunto de herramientas en función de los requerimientos: A pesar de que quizá ya exista una base instalada con capacidad de control en una planta, al utilizar la metodología MPA, los requisitos del procedimiento primero se comprenden y documentan, y luego se recomienda la mejor herramienta para la ejecución automatizada del procedimiento.

Comité de Estándares ISA-106

Debido a la necesidad de un estándar industrial de automatización de procedimientos, la Sociedad Internacional de Automatización (ISA) aprobó la formación de un nuevo comité en abril del 2010, y adoptó el título “Automatización de Procedimientos para Operaciones de Procesos Continuos”. En la primera reunión en junio de 2010, el comité acordó que su propósito era desarrollar estándares, recomendar las mejores prácticas y publicar informes técnicos sobre el ciclo de vida de los procedimientos automatizados para las industrias de procesos continuos. (Ver figura 3).

Desde esa primera reunión, el comité ha crecido sustancialmente, se ha reunido personalmente en diversas ocasiones y ha celebrado teleconferencias mensuales. El comité cuenta con aportes y apoyo de treinta y nueve fabricantes y proveedores incluyendo muchas compañías de energía que realizan operaciones de refinamiento, petroquímicas y Upsteam. (Ver figura 4).

El objetivo inicial es publicar un informe técnico basado en las buenas prácticas que son utilizadas hoy en día. El primer borrador que se emitió en mayo del 2011, pasó por una revisión exhaustiva y se volverá a emitir en enero del 2012. Luego de eso, el comité planea refinar el material y espera publicarlo como una norma.

Los tópicos que están siendo considerados para el estándar son:

- Modelos y terminología

- Modularización de los pasos del procedimiento para fomentar la reutilización y reducir el costo total de propiedad

- Modelos estatales de lógica procedimental

- Orientación de la unidad de proceso con una perspectiva operacional

- Manejo excepcional de condiciones de proceso anormales

- Implementación de arranque, parada, condiciones anormales, estados de espera y lógica de transición

- Plataformas objetivo recomendadas (es decir, sistemas básicos de control de procesos vs. sistemas de control de seguridad) para diferentes tipos de procedimientos

- Prácticas óptimas de capacitación y certificación

Conclusiones

El trabajo ya realizado en otras industrias de proceso ha demostrado el valor de la estandarización y automatización de procedimientos. Abarca el intercambio de conocimientos y experiencias operacionales, la implementación de consistencia en el procedimiento y el uso de la implementación modular. La automatización modular de procedimientos reduce los costos de ingeniería, mejora la flexibilidad y reduce los tiempos de parada para realizar cambios. En los últimos dos años, este trabajo está siendo aplicado en la industria del Upstream y, en particular, en las plataformas de producción off-shore.

Dado que las locaciones de Upstream están geográficamente dispersas, y son de difícil acceso, se ha innovado en el área de utilización de centros de operación remota (de un modo offline) junto con modelos de plataformas de producción y sistemas de control de procesos básicos virtuales. Esto facilita el desarrollo, testeo y verificación de las “mejores prácticas” de la automatización de procesos. El despliegue en el sitio remoto real de Upstream se realiza entonces de forma rápida y segura.