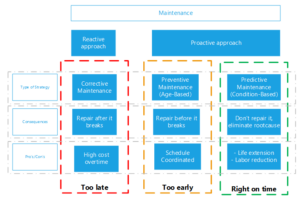

Een organisatie kan kiezen voor een break/fix methode óf voor slim, proactief en voorspellend onderhoud. Met meer intelligent geautomatiseerde processen, conditiegericht op tijdige actie wanneer nodig. De keuze voor een voorspellende onderhoudsstrategie waar Yokogawa in kan ondersteunen, impliceert veranderingen, maar kan veel opleveren op het gebied van efficiëntie, integriteit, veiligheid en kosten.

Coming soon: een nieuw geïntegreerd Asset Management Service

Binnenkort lanceren we een gloednieuw geïntegreerd Asset Management Service voor voorspellend onderhoud op assets zoals PC’s, controllers, cybersecurity en IIoT dat een aanzienlijke toegevoegde waarde creëert. Zo kunt u snel meer winst behalen, aangezien deze oplossing gericht is op het bieden van asset performance compliancy en beveiligingsinzichten via één enkel dashboard. Deze oplossing is leveranciersonafhankelijk en stelt een fabriek in staat om nog (kosten)efficiënter te worden doordat u meer inzicht en grip krijgt in data van uw assets. Verschillende onderhoudsactiviteiten, die momenteel vaak gebaseerd zijn op routine, blijken vaak niet nodig te zijn en u kunt ze ook vervangen door preciezere, op conditie gebaseerde interventies. Zo verbetert deze oplossing ook de algehele productiviteit van uw productieproces en human resources en vermindert de downtime van de fabriek.

Minder risico’s die leiden tot stilleggingen

Hoe bewijst u dat de handmatige interventie van een ingenieur en operator als gevolg van een niet goed functionerende klep de fabriek heeft stilgelegd? Of wanneer ingenieurs en operators een shutdown moeten uitvoeren als gevolg van verlies van beelden, of het risico van kwetsbaarheid dat leidt tot een cyberattack? Het is altijd een combinatie van verschillende fouten. Maar op basis van de statistieken zal de toename van manuele interventies uiteindelijk leiden tot een stillegging van de plant. Wetende dat in een typische fabriek 5% van de jaarlijkse productie verloren gaat door ongeplande shutdowns en opstartvertragingen, is er ruimte voor verbetering. De nieuwe oplossing van Yokogawa beheert uw assets overzichtelijk, maakt het onderhoud efficiënter en biedt de mogelijkheid om integriteitscontroles uit te voeren, wat resulteert in minder risico’s die leiden tot shutdowns en onveilige situaties.

Voordeel 1 uit de praktijk: 90% reductie van de jaarlijkse revisie van afsluiters

Bij een plant werden in een turnaround veel kleppen losgemaakt van de productielijnen en teruggestuurd naar de fabrikant/leverancier voor interne inspectie en revisie. In veel gevallen was de conditie van die kleppen echter nog goed genoeg om in ieder geval nog een productieseizoen mee te gaan. Op basis van conditie gebaseerde onderhoudsgegevens kon de jaarlijkse revisie van de kleppen met 90% gereduceerd! Met de historische gegevens wordt nu een lekanalyse uitgevoerd. Daarnaast wordt van de klepwrijvingsgegevens een klepsignatuur aangemaakt. Deze gegevens ondersteunen de onderhoudsorganisatie bij het bepalen of een klep een interne inspectie en revisie nodig heeft, in plaats van het preventief vervangen van de klep, wat tot hoge kosten leidt.

Voordeel 2 uit de prakijk: Integratie van alarminzicht in de dagelijkse werkprocessen

Bij een andere plant worden waarschuwingen van veldapparatuur opgevolgd wanneer dat nodig is. Twee toegewijde ingenieurs – met vaardigheden op het gebied van veldinstrumentatie en procescontrole – zijn verantwoordelijk voor de opvolging van die waarschuwingen die worden beoordeeld op basis van de laatste 24 uur. Dit is gebaseerd op het geïntegreerde waarschuwingsdashboard van de PRM-servers. Daarna worden alle individuele alerts verder onderzocht, in volgorde van prioriteit. Hierdoor worden veel apparaat- en productiefouten voorkomen. Door het vroegtijdig opsporen van apparaatstoringen worden ook onverwachte productiestoringen voorkomen. Mitigatiemaatregelen kunnen op tijd worden genomen, voordat de productie-eenheid uitvalt op een apparaatstoring. Op een kritisch productiemiddel met hoge productie-eisen kan het tot vele miljoenen euro’s aan uitstelkosten besparen.

Meer informatie over Maintenance Support System

Benieuwd naar ons Maintenance Support System? Binnenkort volgt er een belangrijke update over deze oplossing. Wilt u als eerste op de hoogte zijn van deze update? Laat uw gegevens achter via dit formulier, wij zullen u direct informeren bij lancering. Voor overige vragen kunt u contact opnemen ons op via uw contactpersoon of +31(0)88 464 1000 / info@nl.yokogawa.com.

De vijf belangrijkste redenen om de prestaties van veiligheidssystemen te bewaken

De beste manier om cavitatie en pompfalen te voorkomen – deel 1