In deel 1 van dit artikel hebben we getoond hoe cavitatie wordt veroorzaakt. In dit tweede deel leggen we uit hoe cavitatie op tijd kan worden gedetecteerd.

Om pompen goed te beschermen, moeten ze worden gemonitord. Helaas kunnen zelfs mobiele trillingsmeters cavitatie niet tijdig detecteren, want er bestaan geen algemene indicaties voor een vroegtijdige detectie. Aan de andere kant is het zo dat zelfs kleine wijzigingen in het drukprofiel een voorteken van cavitatie kunnen zijn. Een van de meest doeltreffende vervolgstrategieën – en een dat duidelijke en herhaalbare resultaten oplevert – is om de variaties in het drukprofiel aan de aanzuigkant van de pomp te bepalen.

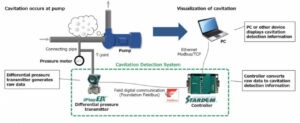

Een data-acquisitiecyclus van 100 milliseconden en een besturingssysteem met een extra snelle berekeningsfunctie in real time zijn nodig om mogelijke cavitatie in real time te detecteren. Het besturingssysteem analyseert de interne, ongefilterde drukwaarden die door de differentiële druktransmitter zijn gemeten, om informatie te verkrijgen over de drukprofielen in zowel de pomp als de aangesloten leidingen. De onbewerkte gegevens worden via speciale routines in het besturingssysteem omgezet in robuuste informatie die aan het onderhoudspersoneel wordt doorgegeven. Elk besturingssysteem is voorzien van een ingebouwde internetserver die deze informatie kan sturen naar elk toestel met een browser. De informatie kan zowel over het internet en intranet als via een computer met Modbus-toestel worden verstuurd.

Realtime informatie

Dankzij de realtime informatie kan de vorming van cavitatie op tijd worden gedetecteerd: zelfs minuscule drukschommelingen worden door de geavanceerde analytica geïnterpreteerd zodat de gebruiker onmiddellijk kan worden gewaarschuwd – nog voordat abnormale trillingen en geluiden optreden. Dergelijke informatie kan ook worden gebruikt om storingen te verhelpen en de oorzaken van storingen te vinden. De impact van cavitatie en de schade die het aanricht zijn evenredig met de omvang van de drukschommelingen en de evolutie ervan op langere termijn. Door de voorgeschiedenis te bestuderen kan het onderhoudspersoneel kritieke gebeurtenissen identificeren en categoriseren, terwijl onderhoudstechnici op basis van deze informatie de nodige preventiemaatregelen kunnen invoeren.

Mindere onderbrekingen en lagere onderhoudskosten

Online opvolging is een doeltreffende manier om cavitatie op tijd te detecteren – voordat enige schade optreedt. Tijdige detectie reduceert het aantal werkonderbrekingen en beperkt de onderhoudstaken en -kosten tot een minimum. Om de waarde van kapitaalgoederen en productieactiviteiten op lange termijn te beschermen, is het belangrijk om de oorzaken te identificeren en te evalueren. Hoe wordt cavitatie veroorzaakt? Waarom treedt cavitatie op?

Een geavanceerde factoranalyse produceert de nodige informatie over die wijzigingen in de productieprocessen en -activiteiten die leiden tot luchtbellen in de vloeistoffen. Het bedienings- en onderhoudspersoneel kan de operationele gegevens gebruiken om de oorzaken te identificeren en categoriseren. Verstopte leidingen, open kleppen of debietschommelingen zijn slechts drie van de talrijke oorzaken van de vorming van luchtbellen. Cavitatie is in een vroeg stadium niet zichtbaar en ook niet hoorbaar. Geavanceerde analyses is vaak de enige manier om dit fenomeen te onderzoeken.

De productieprocessen kunnen met behulp van data-gebaseerde informatie worden gecontroleerd. Gepaste preventiemaatregelen kunnen worden ingevoerd om schade door cavitatie te voorkomen.

Beter gekwalificeerd onderhoudspersoneel

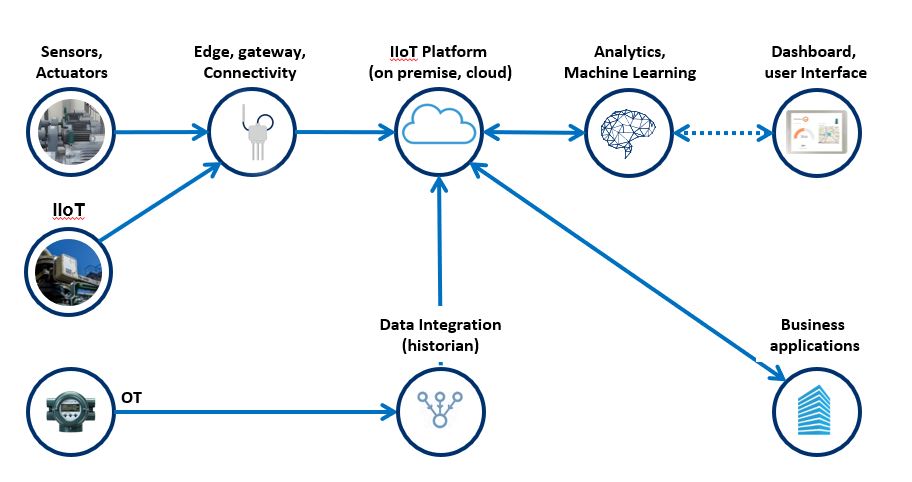

Ervaren engineers ontwikkelen programma’s om de levensduur van kritieke, onderhoudsgevoelige componenten van een fabriek te verlengen. Ze plannen preventief onderhoud om ongewenste stilstanden tot een minimum te beperken. Wanneer deze ervaren ingenieurs echter met pensioen gaan, gaat vaak ook veel gespecialiseerde kennis verloren. Dankzij het IIoT en voorspellende analytische tools beschikken hebben hun opvolgers nu meer kennis in real time. Geavanceerde analytische tools en drukopvolgingssystemen bieden een manier om cavitaties in een vroeg stadium te identificeren en het verschil tussen deze gebeurtenissen en andere oorzaken te bepalen.

Deze voortekenen zijn van cruciaal belang voor het bepalen of een kleine reparatie met beperkte productiehinder voldoende is, dan wel of er risico is op uitval (afbeelding 3).

Conclusie

Preventief onderhoud maakt gebruik van nieuwe technologieën en kritische componenten zoals pompen in productie-installaties te beschermen en hun levensduur te verlengen. De nieuwe preventieve opvolgingsmethode van Yokogawa is gebaseerd op een combinatie van de uiterst precieze en snelle EJX differentiële druktransmitter en de STARDOM controller voor het opvolgen en melden van kleine drukschommelingen in cruciale pompen.

Meer informatie of vragen?

Yokogawa’s toonaangevende oplossing voor het voorspellend onderhoud van pompen, namelijk het Cavitatie Detectiesysteem, werd erkend als de ‘Best Fluid Flow Technology’ op de Hydrocarbon Processing Awards van 2019. De HP Awards zijn een eerbetoon aan innovatieve technologieën en mensen die het afgelopen jaar een belangrijke rol hebben gespeeld bij het verbeteren van plantprocessen. Heeft u dan ook vragen over dit product, neem hiervoor contact met ons op via uw contactpersoon of via +31(0)88 464 1000 / contactformulier.

Gerelateerde producten & oplossingen

Predictive Maintenance of Pump Cavitation (Cavitation Detection System)