Alarme und Betriebsanweisungen gehören seit Jahrzehnten genauso zum täglichen Umfeld des Anlagenbedieners wie der Anlagenbediener selbst zum Betrieb einer Anlage. Alle Drei dienen dazu, den Anlagenbetrieb samt Produktion sicher und effizient zu machen. Hierzu ist es unerlässlich, dass sie ein „Team“ bilden. Der Erfolg eines Teams beruht auf Vertrauen, gegenseitige Unterstützung und Verfügbarkeit. Aber wie sieht es damit überhaupt aus? Taugen meine Alarme / Betriebsanweisungen in der Praxis dazu?

In diesem zweiteiligen Blog wollen wir einen ersten Blick darauf werfen, wie der derzeitige Stand ist und wie man mögliche Mängel beheben bzw. Bestehendes verbessern kann. Denn auch in diesem Bereich hat die Digitale Transformation bereits ihren Einzug gehalten.

Im ersten Teil beschäftigen wir uns mit Alarmen und den Betriebsanweisungen. Dann schauen wir uns im zweiten Teil an, wie ein sinnvoller nächster Schritt bei der Bedienerassistenz aussehen kann.

MIT EINEM KLICK AUF DIE GRAFIK FÜR UNSER

KOSTENFREIES WEBINAR ZU DIESEM THEMA ANMELDEN

Das Dilemma (1)

Alarme und Betriebsanweisungen haben über die Jahre recht unterschiedliche Entwicklungen genommen. Generell gilt, dass die Anzahl der konfigurierten Alarme gestiegen ist. Heutige Prozessleitsystem machen es einfach einen Alarm zu konfigurieren. Leider geht damit nicht einher, dass die Qualität der “Alarmierung” besser geworden ist. Für Betriebsanweisungen gilt häufig im Gegenteil dazu, dass sie nach wie vor als “Papierordner” irgendwo ihr Schattendasein fristen und oft nicht mehr dem Stand der Anlage bzw. des Betriebs entsprechen. Alarme und Betriebsanweisungen haben somit gemeinsam, dass sie keine wirklich gute Hilfe für den Anlagenfahrer sind oder zumindest nicht eine so gute Unterstützung, wie sie es sein könnten.

Alarme

Die Digitalisierung des Prozessleitsystems hat es einfach gemacht, Alarme einzurichten. Die Folge sind immer mehr oder unter Umständen sogar ein Flut an Alarmen. Mit Shelving, Suppression und ähnlichen Methoden wird versucht, diese Flut einzudämmen. Aber was sind die Ursachen für diese Flut an Alarmen und sind die konfigurierten Alarme überhaupt sinnvoll? Alarm Management erschöpft sich häufig in der statistischen Auswertung der auftretenden Alarme. Eine weitere Methode ist z.B. die Gegenüberstellung von Alarmen und Bedieneraktionen. Hier wird zumindest statistisch dieser Zusammenhang untersucht. Dies ist aber alles nur quantitativer Natur und vernachlässigt die Ursachenanalyse. Wie kann ich aber eine qualitative Bewertung meiner Alarme erreichen? Wie kann ich im Kontext des Betriebs sehen, warum ein Alarm auftritt und wie sinnvoll er ist?

Betriebsanweisungen

Bei Betriebsanweisungen hat sich wenig getan. Nach wie vor liegen sie häufig in Papierform vor. Die Folgen sind, dass die Aktualität oft zweifelhaft und insgesamt die Verfügbarkeit für den Bediener nicht sonderlich gut ist. Vielfach wurden die Anweisungen in der Designphase erstellt und gar nicht von den Bedienern eins zu eins umgesetzt. Vielfach fehlt nicht nur die Anpassung der Betriebsanweisung an den aktuellen Anlagenstand. Vielmehr erfährt auch die über Jahre gesammelte Erfahrung der Bediener keine Berücksichtigung in der Betriebsanweisung. Mein Problem ist auch hier, erst einmal festzustellen, wie denn meine Anlage tatsächlich gefahren wird. Worin bestehen die Unterschiede in den Schichten beim Fahren der Anlage? Ich sehe womöglich in Auswertungen verschiedene Anfahrzeiten oder Produktionsraten, aber nicht, warum das so ist. Auch hier würde also eine Ursachenanalyse sinnvoll sein. Nur: Wie mache ich das?

Informationen aus der Praxis

Dabei gibt es für Alarme sowie für die Bedieneraktionen (Betriebsanweisung) in der Praxis eine hervorragende Informationsquelle, nämlich die Log Dateien (auch Historian Data) des Prozessleitsystems. Minutiös wird hier aufgelistet, wann was passiert ist. Punkt für Punkt kann man “nachlesen”, warum Schicht A die Anlage in vier Stunden hochfährt und Schicht B dafür sechs Stunden braucht. Hier ist festgehalten, was nach einem Alarm passiert, welche Folgealarme erscheinen und welche Aktionen die Bediener ausgeführt haben. Gleichzeitig hat diese Quelle einen großen Nachteil … wie lässt sie sich sinnvoll und mit vertretbarem Zeitaufwand auswerten?

Die Lösung (1): ABA / eSOP

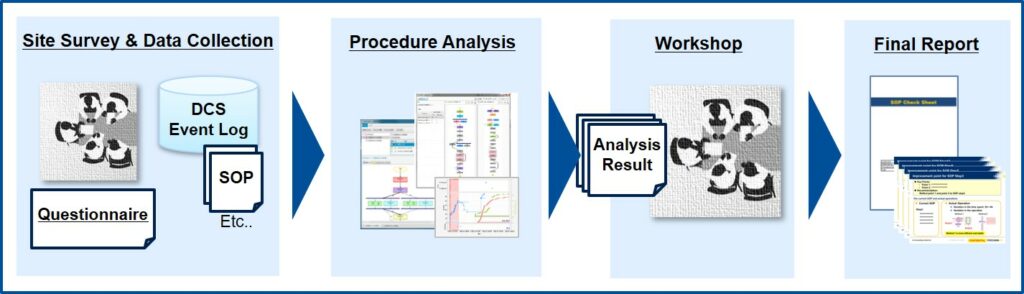

ABA (Alarm Management Behavior) und eSOP (SOP = Standard Operating Procedure = Betriebsanweisung) sind zwei Services von Yokogawa, die mit Hilfe von Machine Learning einer Frage auf den Grund gehen:

“Taugen meine Alarme / Betriebsanweisungen etwas in der Praxis?”

Genauer gesagt werden mit Hilfe von *KI/ML Methoden eben diese Log Dateien (als wichtigster Teil dieses Services) ausgewertet. Nur mit KI/ML lässt sich diese Auswertung mit vertretbarem Aufwand durchführen. Das Ergebnis ist ein tiefer Einblick in Zusammenhänge und Abhängigkeiten von Alarmen, Aktionen unter- und zueinander. Unter Zuhilfenahme dieses Ergebnisses werden für die bestehenden Alarme und Betriebsanweisungen Mängel aufgedeckt und Empfehlungen dazu gegeben, wie man diese beheben kann.

(* Künstliche Intelligenz/Machine Learning)

Anmerkung: ABA, e-SOP und Exapilot sind Hersteller neutral und völlig unabhängig voneinander nutzbar, sie ergänzen sich aber sehr gut.