Cuando ya no se cumplen los requisitos mínimos para una medición correcta.

Es muy probable que ya utilices en planta un caudalímetro másico Coriolis o algún otro instrumento de medición. En vista de la alta precisión que se estipula y del hecho de que el caudal de masa, la densidad y la temperatura se miden directamente en el proceso, este dispositivo es un auténtico todoterreno. Sin embargo, aunque esté fabricado en acero austenítico, los tubos de medición pueden dañarse durante un largo período de tiempo debido a la corrosión, a la abrasión o a los depósitos, si los medios son cáusticos o granulares que fluyen a través de ellos. Si el estado de los tubos se deteriora de esta manera, su precisión de medición también se verá afectada, lo que resulta especialmente molesto, si la razón principal por la que compró el instrumento fue porque cumplía con sus estrictos requisitos de precisión. Peor aún, si no tiene otra medición que pueda usar como referencia, es posible que ni siquiera, se dé cuenta del problema hasta que sea demasiado tarde. Probablemente sea mejor no imaginar cuáles serían las consecuencias si este instrumento se utilizara con fines de garantía de calidad.

Tube Health Check del Rotamass TI… ¿y después, qué?

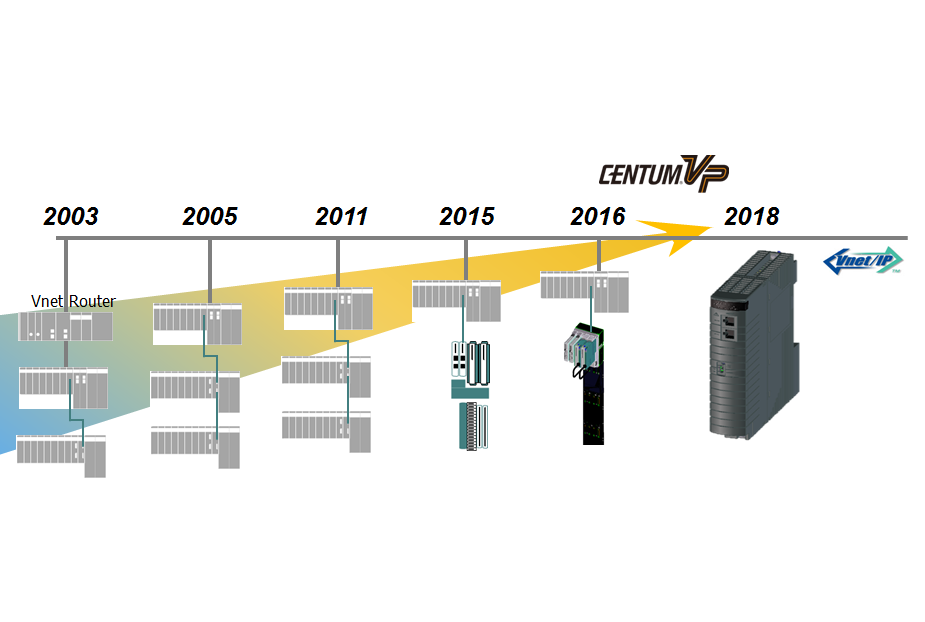

Por lo tanto, sería oportuno conocer el estado de los tubos para poder detectar posibles desviaciones en las mediciones. El mantenimiento predictivo es una posibilidad. El personal de mantenimiento comprueba regularmente el estado del instrumento y se asegura de que funciona correctamente. Sin embargo, sólo pueden llegar a un veredicto sólido, si son capaces de mirar dentro del dispositivo. Esto, a su vez, significa quitarlo y cerrar esa sección de la planta. ¡Todo esto se lo puede ahorrar! En 2016, Yokogawa desarrolló Tube Health Check patentado para el sistema de medición de caudal másico Rotamass TI Coriolis. Una unidad de excitación hace que los tubos de medición vibren mecánicamente, siendo esta vibración directamente correlacionada con la rigidez de los tubos. Tube Health Check, mide directamente el cambio de rigidez y lo compara con un valor de referencia inicial basado en la amplitud de la vibración del tubo. No hay impactos negativos en las mediciones simultáneas de caudal másico, densidad o temperatura; en otras palabras, no se interrumpe el funcionamiento normal de la planta.

Tube Health Check muestra el cambio porcentual de la rigidez del tubo con respecto al valor de referencia inicial y, por lo tanto, garantiza el funcionamiento dentro de la especificación requerida.

Este valor permite tomar una decisión directa sobre si el mantenimiento del dispositivo es necesario o no. Para sacar conclusiones bien fundadas, debe observar el punto de medición y, sobre todo, los resultados del Tube Health Check. Basándose en la tendencia de las mediciones, podrá reconocer cuándo la rigidez del tubo de medición se ha desviado de un modo inaceptable del valor de referencia y cuándo es necesaria la limpieza, el reajuste o incluso la sustitución del instrumento. Sin embargo, este método sigue precisando el despliegue regular de recursos humanos para registrar y documentar las mediciones individuales.

Realización del diagnóstico predictivo

La solución de Yokogawa reside en un diagnóstico predictivo. Por regla general, todo lo que tienes que hacer es instalar el software. ¿Ya utilizas un sistema de control de procesos para controlar y regular tu instalación? ¿Hay instalado un sistema de gestión de activos de planta (PAMS) para el personal de mantenimiento? Si es así, entonces tienes todos los componentes de hardware esenciales para el diagnóstico predictivo básico. El Plant Resource Manager (PRM), el PAMS de Yokogawa, dispone de la posibilidad de realizar dichos diagnósticos. Sólo tienes que instalar la aplicación de diagnóstico. La aplicación de diagnóstico avanzado (PAA) de PRM asume las tareas que de otro modo consumirían los recursos del personal de mantenimiento. Lleva a cabo Tube Health Check a intervalos regulares, registra los valores y los extrapola. Se determina el tiempo hasta que se alcanza un valor límite especificado por el usuario. Si este tiempo es inferior al período de prealerta deseado, el PRM emite una alarma para advertir al personal de mantenimiento. Esto deja tiempo suficiente en las fases previas para otras tareas, para llevar a cabo el mantenimiento específico mientras se está en operación, y también deja tiempo para coordinarse con el fabricante.

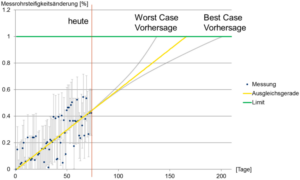

El concepto detrás del diagnóstico

La siguiente imagen muestra el registro diario del valor y la predicción del cambio de rigidez del tubo de medición para un caso sencillo. Las fluctuaciones desconocidas específicas del proceso conducen a las desviaciones estándar marcadas en gris y a las desviaciones pronosticadas resultantes. A mayor conocimiento sobre el proceso, menor será la desviación estándar y el error en la predicción. La ventaja específica que tiene para ti la influencia del know-how de procesos es que reduce la diferencia entre el pronóstico del peor caso y el del mejor. De este modo, se pueden planificar las actividades de mantenimiento de un modo más específico.

Tres ventajas de los instrumentos de medición con buena salud

Tres ventajas de los instrumentos de medición con buena salud

Este tiempo de planificación adicional te ayuda a conseguir una reducción drástica de los costes de los procedimientos de mantenimiento. Mejor aún, evita las paradas imprevistas del sistema. Esta estrategia de mantenimiento funciona según el principio de “as late as possible, as early as necessary” “tan tarde como sea posible, tan pronto como sea necesario”. Es un lema que garantiza que la precisión de la medición se mantenga dentro de las especificaciones deseadas, a la vez que te proporciona una calidad de producto satisfactoria. Los beneficios para ti son tres: ahorro de recursos de personal de mantenimiento, reducción de los costes del proceso de mantenimiento y mejora de la calidad del producto.

Ambición digital – La relevancia de la Seguridad de Plantas Industriales

Tres ventajas de los instrumentos de medición con buena salud

Tres ventajas de los instrumentos de medición con buena salud