Zum Start der Serie haben wir uns einige der Assistenzsysteme am Auto angeschaut und festgestellt, dass es durchaus Gemeinsamkeiten beim “Auto-fahren” und “Anlage-fahren” gibt. Eine weitere und sehr wichtige Gemeinsamkeit ist, dass Assistenzsysteme den Anlagenfahrer genauso wenig überflüssig machen wie den Autofahrer. Wie beim Autofahren unterstützen sie ihn und lassen ihm dafür mehr Zeit für wertvollere Aufgaben. Gleichzeitig werden damit Effizienz, Sicherheit und Verfügbarkeit gesteigert.

Es gibt aber auch einen wichtigen Unterschied. Grob gesagt sind alle Assistenzsysteme für alle Autos gleich gut geeignet. Das liegt einfach daran, dass die Autos selbst und die Art, wie sie fahren, ziemlich gleich sind. Prozess Anlagen sind nicht nur sehr verschieden, sie sind auch oft deutlich komplexer zu fahren. Daher sind im Gegensatz zum Auto bestimmte Assistenzsysteme auch nur für bestimmte Anlagen geeignet. Und selbst bei Anlagen gleichen Typs ist man gut beraten, vorab eine Nutzen-Aufwand-Rechnung aufzustellen.

In diesem und den nächsten Teilen unserer kleinen Serie wollen wir uns mit einer Gruppe von Assistenzsystemen beschäftigen, die einige Gemeinsamkeiten aufweist, oft auch gemeinsam eingesetzt wird, aber auch völlig unabhängig voneinander agieren kann. Wir werden uns anschauen, wie diese Systeme prinzipiell funktionieren, eingebunden sind und genutzt werden. In dieser Gruppe sind folgende Assistenzsysteme zusammengefasst:

- APC/MPC – Advanced Process Control / Model (Multivariable) Predictive Control

- Digital Twin

- RTO – Real Time Optimierung

- MirrorPlant

Wie der Titel schon vermuten lässt, wollen wir uns in diesem Artikel ein Assistenzsystem etwas genauer anschauen, welches in mehrfacher Hinsicht Ähnlichkeit mit dem ESP beim Auto hat. Hierbei handelt es sich um APC/MPC, welche schon seit den 1980er im Bereich der Raffinerien und der Chemie/Petrochemie im Einsatz sind. APC/MPC ist somit geradezu ein Veteran unter den Assistenzsystemen in der Prozessindustrie. Heute finden wir es ebenso im Kraftwerks-, Zement- und anderen Industrien. Genau wie das ESP versieht das APC/MPC seinen Dienst meist sehr unauffällig und wir merken gar nicht, wie oft wir davor bewahrt wurden, “ins Schleudern” zu kommen.

APC? MPC? – Definition

APC (Advanced Process Control) ist ursprünglich der Oberbegriff für verschiedene Techniken und Technologien im Bereich der Prozess Regelung. Man kann grob sagen, dass alles, was komplexer als ein Standard-PID-Regler ist, darunter fällt. So zum Beispiel auch der MPC, welcher als Model Predictive Controler oder Multivariable Predictive Controler bezeichnet wird. Heutzutage wird der Begriff APC mehrheitlich, wenn auch nicht korrekt, benutzt, wenn man MPC meint. Ob das dann nun “Model” oder “Multivariable” ist, spielt keine Rolle, da die MPC Lösungen üblicherweise beides sind. Also M2PC wäre korrekt (Multivariable Model Predictive Controler). Oft beinhaltet die Software gleich ein ganzes Bündel an Tools & Funktionen, wie auch Yokogawa’s APC/MPC Lösung PACE. PACE steht für “Platform for Advanced Control and Estimation”, sprich: Neben einem APC/MPC mit entsprechenden Tools & Funktionen ist auch eine Software zur Abschätzung nicht messbarer bzw. nicht sofort verfügbarer Parameter vorhanden, sozusagen eine Soft-Sensor–Funktion.

APC/MPC – der “Schleuderschutz”

Zum Verzweifeln

Es ist zum Verzweifeln. Der Füllstand im Kolonnensumpf ist einfach nicht stabil zu kriegen und schwankt wie ein volltrunkener Matrose. Prozessleitsystem (PLS) und Anlagenfahrer sind permanent damit beschäftigt, diese Schwankungen soweit im Griff zu haben, dass die Anlage wenigstens läuft und nicht andauernd irgendein Alarm ausgelöst wird. Und was haben wir nicht schon alles versucht. Tunen der Regelkreise im PLS, Verbesserung der Instrumentierung, suchen nach verfahrens- oder regelungstechnischen Zusammenhängen, die diese Probleme verursachen und so weiter. Nicht, dass dies gar nichts gebracht hätte, aber die Verbesserungen haben insgesamt immer noch zu keinem zufriedenstellenden Ergebnis geführt. Hinzu kommt, dass wir, selbst wenn wir Zusammenhänge herausfinden (z.B. Totzeit zwischen Messung im Zulauf und dem Kolonnensumpf), nicht mit Sicherheit sagen können, wie bzw. wie stark diese sind.

Unerfreuliche Folgen

Ist die Auslastung des PLS und des Anlagenfahrers schon unerfreulich, so ist der Blick auf Produktionsleistung und Produktqualität unter Umständen noch unerfreulicher. Denn:

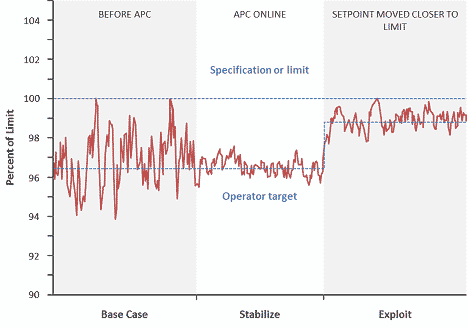

- Man kann nicht an den maximalen und minimalen Durchsatz fahren, da durch die starken Schwankungen dauernd Alarme ausgelöst würden.

- Man muss wahrscheinlich auch mit Qualitätsschwankungen rechnen. Das ist schon schlimm genug, wenn nach dem Apparat das Endprodukt anfällt, aber noch schlimmer, wenn hier Zwischenprodukte anfallen, die weiterverarbeitet werden sollen. Die ganze Produktionskette leidet dann unter dem schlechten “Start”.

- Man muss mit eine höheren Verschleiß der Anlage rechnen, da sie dauernd in den Grenzbereich gerät und diesen manchmal auch überschreitet.

Mit Effizienz, Sicherheit und Verfügbarkeit ist es also nicht zum Besten bestellt. Was kann man also tun?

Die Lösung – “Schleuderschutz”

Hier kommen nun die Stärken des APC/MPC zum Tragen: Multivariabel und Modell Prädiktiv.

(Mögen mir die APC/MPC Gurus unter Ihnen die eine oder andere Vereinfachung verzeihen.)

Multivariabel

Multivariabel bedeutet hier für uns, dass wir alle identifizierten (möglichen) Variablen in das APC/MPC einbringen können, selbst wenn wir nicht sicher wissen, wie sich die Zusammenhänge darstellen. Der APC/MPC stellt uns Mittel zur Verfügung, mit denen wir diese Zusammenhänge untersuchen können. Dieser Ansatz ist sehr hilfreich. Der APC/MPC schert sich weder um die Verfahrenstechnik noch um irgendwelche regelungstechnische Zusammenhänge, welche wir ihm ja auch oft nicht mit Sicherheit sagen könnten. Er schaut nur danach, was am Ausgang passiert, wenn ich am Eingang etwas ändere. Damit verlieren Totzeiten oder andere für uns nicht immer offensichtliche oder schwer verifizierbare Zusammenhänge ihren Schrecken. Der klassische PID-Regelkreis kennt hier üblicherweise nur einen Ein- und einen Ausgang und wir müssen ihm auch noch den “Zusammenhang erklären”. Das reicht auch für die Mehrzahl der Regelaufgaben, sonst wären ja mehr APC/MPC als PLS im Einsatz, aber halt nicht immer.

Modell Prädiktiv

Gleichzeitig “erstellt” der APC/MPC ein “Modell*” aus diesen Variablen und Zusammenhängen. Nicht nur, dass es damit die Verknüpfung der verschiedenen Variablen darstellt, nein, es kann damit auch “ein bisschen in die Zukunft schauen” (prädiktiv). Diese beiden Fähigkeiten nutzt der APC/MPC nun, um die entsprechenden Regelkreise in unserem PLS zu orchestrieren.

Ganz klar, letztendlich regelt immer noch das PLS die Anlage und es ist daher “gut in Schuss” zu halten. Nur hat es jetzt im Hintergrund ein System, dass es davor bewahrt, ins “Schleudern” zu geraten. Üblicherweise besteht keine direkte Interaktion mit dem Anlagenfahrer. Das APC/MPC arbeitet permanent im Hintergrund und greift direkt auf das PLS zu. Es ist somit Online Closed Loop eingesetzt und ist zuständig für unmittelbare Aktionen, sehr ähnlich zum ESP.

Einsatzbereiche

APC/MPC sind grundsätzlich für alle kontinuierlichen und semi-kontinuierlichen Prozesse geeignet. Für Batch-Prozesse kommt es sehr auf den Prozess an und manchmal braucht das APC/MPC dann auch Unterstützung durch weitere Lösungen wie z.B. einen “Fahrautomaten”. APC/MPC wird an vielen Anlagen in vielen Industriebereichen eingesetzt. So z.B. in Raffinerien, in der Chemie / Petrochemie, in Kraftwerken, Zement, Kläranlagen, Düngemittelfabriken, Flüssiggasanlagen, der Papier- und Zellstoffindustrie usw.

Herausforderung und Nutzen

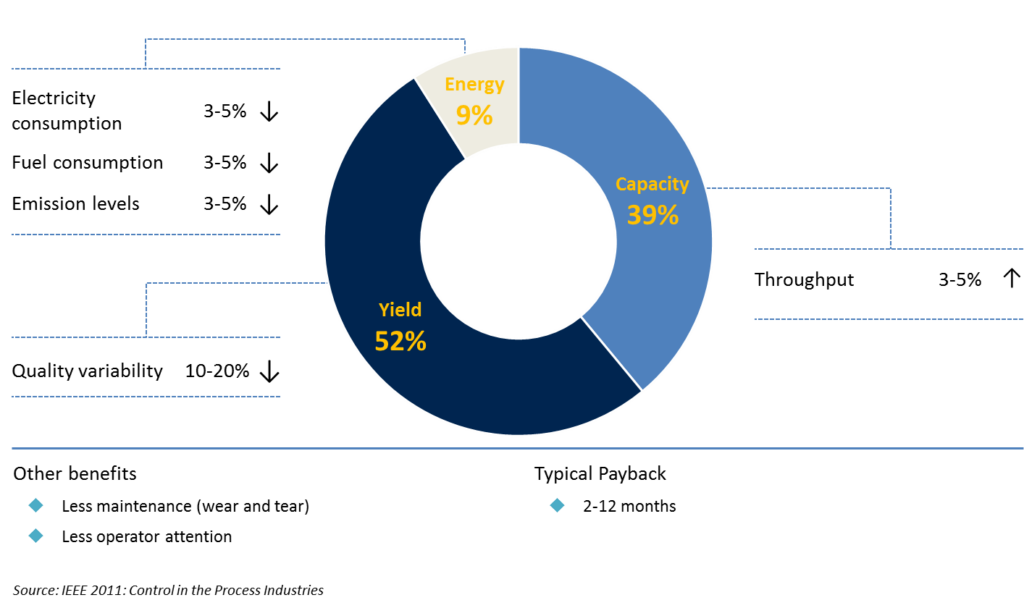

Die Herausforderungen, denen man sich mit APC/MPC stellt, sind komplexer Art. Oft geht es, wie im Beispiel beschrieben, um verfahrens- und regelungstechnische Zusammenhänge, die mit dem klassischen PLS schwer in den Griff zu bekommen sind. Zudem ergeben sich noch weitere Randbedingungen durch z.B. Regularien (Umwelt), ökonomische Erfordernisse (Wettbewerb) und deren Änderungen. Da interagieren sehr viele Variablen und Bedingungen miteinander. Um diese im Griff zu haben, unterstützt das APC/MPC den Anlagenfahrer. Gleichzeitig werden damit Effizienz, Sicherheit und Verfügbarkeit gesteigert.

Hinzu kommen, weniger direkt geldlich messbar, eine Entlastung der Anlagenfahrer, so dass diese mehr Zeit für wichtigere Aufgabe haben, und eine Verbesserung der Anlagenstandzeiten durch verringerte Abnutzung. Typische ROI-Zeiten bei APC/MPC-Projekten betragen sechs bis zwölf Monate. Aber auch drei Monate sind keine Seltenheit.

Zusammenfassung

Moderne APC/MPC-Lösungen sind, aufgabenbezogen, ein hilfreiches Werkzeug, wenn es darum geht, Operational Excellence zu erreichen. Ihre “Kinderkrankheiten” hinsichtlich Implementierung, Nutzung und Wartung haben sie über die Jahre überwunden. Als Softwarelösung erfüllt APC/MPC alle Voraussetzungen, Teil der digitalisierten Produktion zu sein, ihre Fähigkeiten zu teilen und Daten produktionsübergreifend und auch außerhalb der Produktion zu nutzen. Auch in der Industrie 4.0 werden daher APC/MPC-Lösungen weiterhin, vermutlich sogar verstärkt, ihre Rolle haben.

*Modell: Bei einem APC/MPC ist das Modell eine mathematische Darstellung der dynamischen Zusammenhänge zwischen den Ein- und Ausgangsvariablen. Dieses Modell hat nichts mit den rigorosen** verfahrenstechnischen Modellen in einer Prozess-Simulations-Software zu tun.

**rigoros = beruht auf physikalischen, chemischen, mechanischen etc. Grundlagen