Wenn die Anforderungen einer Messstelle nicht mehr erfüllt sind

Mit Sicherheit betreiben Sie in ihrer Anlage bereits ein Coriolis-Massedurchflussmesssystem oder ein anderes Messgerät. Durch die hohen Messgenauigkeiten und die direkte Messung von Massedurchfluss, Dichte und Temperatur sind diese Geräte wahre Alleskönner. Doch trotz des Einsatzes von austenitischem Stahl können die Messrohre über längere Zeit unter dem Durchfluss von ätzenden oder körnigen Medien Schaden in Form von Korrosion, Abrasion oder auch Ablagerung nehmen. Durch die veränderte Messrohrbeschaffenheit kommt es allerdings zum Genauigkeitsverlust der Messung – sehr ärgerlich, da Sie das Messgerät wahrscheinlich gerade für einen Einsatz mit hohen Anforderungen an die Messgenauigkeit angeschafft haben. Und schlimmer noch: Wenn keine andere Messung als Referenz herangezogen werden kann, bemerken Sie die Messungenauigkeit womöglich erst, wenn es zu spät ist. Stellen Sie sich besser nicht vor, wie weitreichend die Folgen sein können, wenn dieses Gerät zur Qualitätssicherung eingesetzt wird.

Tube Health Check des Rotamass TI… und jetzt?

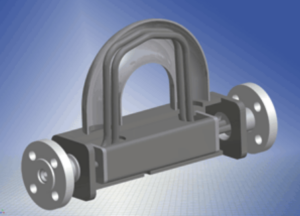

Daher ist es sicherlich wünschenswert, den Zustand der Messrohre zu kennen, um auf mögliche Abweichungen der Messwerte zu schließen. Eine Möglichkeit ist die präventive Instandhaltung. Dazu überprüft das Wartungspersonal in regelmäßigen Abständen die Funktion und Beschaffenheit des Messgerätes. Um allerdings einen fundierten Befund zu erstellen, müsste das Personal in das Messgerät hineinschauen. Das wiederum erfordert einen Ausbau und damit auch Stopp dieser Teilanlage. Dieser Aufwand kann eingespart werden! Yokogawa hat bereits 2016 den patentierten Tube Health Check für das Coriolis-Massedurchflussmesssystem Rotamass TI entwickelt. Hierbei versetzt eine Erregereinheit die Messrohre in eine mechanische Schwingung, welche direkt von der Steifigkeit der Messrohre abhängig ist. Der Tube Health Check misst direkt – beruhend auf der Amplitude der Messrohrschwingung – die Änderung dieser Messrohrsteifigkeit in Bezug auf einen initial aufgenommenen Referenzwert. Dabei wird die simultane Messung von Massedurchfluss, Dichte und Temperatur nicht beeinträchtigt – der reguläre Anlagenbetrieb wird also nicht gestört!

Der Tube Health Check gibt die prozentuale Änderung der Messrohrsteifigkeit in Bezug auf den initialen Referenzwert aus und stellt so zunächst den Betrieb innerhalb der geforderten Spezifikation sicher. Diese Aussage erlaubt die direkte Entscheidung, ob eine Wartung für das Gerät jetzt notwendig ist oder nicht. Diesen Mehrwert können Sie noch weiter steigern, indem Sie das „Jetzt“ verlassen und das „Morgen“ betreten. Um fundierte Schlüsse zu ziehen, müssen Sie die Messstelle und vor allem die Ergebnisse des Tube Health Checks beobachten. So können Sie aufgrund des Trends der Messungen erkennen, wann sich die Messrohrsteifigkeit inakzeptabel weit vom Referenzwert entfernt hat und eine Reinigung, Rekalibrierung oder gar Austausch des Gerätes notwendig wird. Diese Methode fordert allerdings immer noch den regelmäßigen Einsatz von Personalressourcen, um die einzelnen Messungen aufzunehmen und zu dokumentieren.

Realisierung Ihrer prädiktiven Diagnose

Yokogawas Lösung liegt in einer prädiktiven Diagnose. Hierzu müssen Sie im Regelfall lediglich Software installieren. Zur Steuerung und Regelung ihrer Anlage verwenden Sie bereits ein Prozessleitsystem? Für das Wartungspersonal ist ein Plant Asset Management System (PAMS) installiert? Damit sind alle Hardware-Komponenten für den Einsatz einer grundlegenden prädiktiven Diagnose vorhanden. Das PAMS von Yokogawa, der Plant Resource Manager (PRM), verfügt über die Möglichkeit solche Diagnosen auszuführen. Lediglich die Diagnoseapplikation müssen Sie noch installieren.

Die PRM Advanced Diagnosis Application (PAA) übernimmt dabei die Aufgaben, die sonst Ressourcen des Wartungspersonals verschlingen würden. Es führt in regelmäßigen Abständen den Tube Health Check aus, nimmt die Werte auf und extrapoliert diese. Anhand eines von Ihnen angegebenen Grenzwertes wird die Zeitdauer bestimmt, bis dieser Grenzwert erreicht ist. Unterschreitet dieser Zeitraum die gewünschte Vorlaufzeit zur Alarmierung, wird das Wartungspersonal über PRM in Form eines Alarms informiert. So bleibt im Vorfeld genügend Zeit für andere Aufgaben und genügend Zeit, um eine fachgerechte Wartung innerhalb des Betriebs, aber auch mit dem Hersteller abzustimmen und zu koordinieren.

Das Konzept hinter der Diagnose

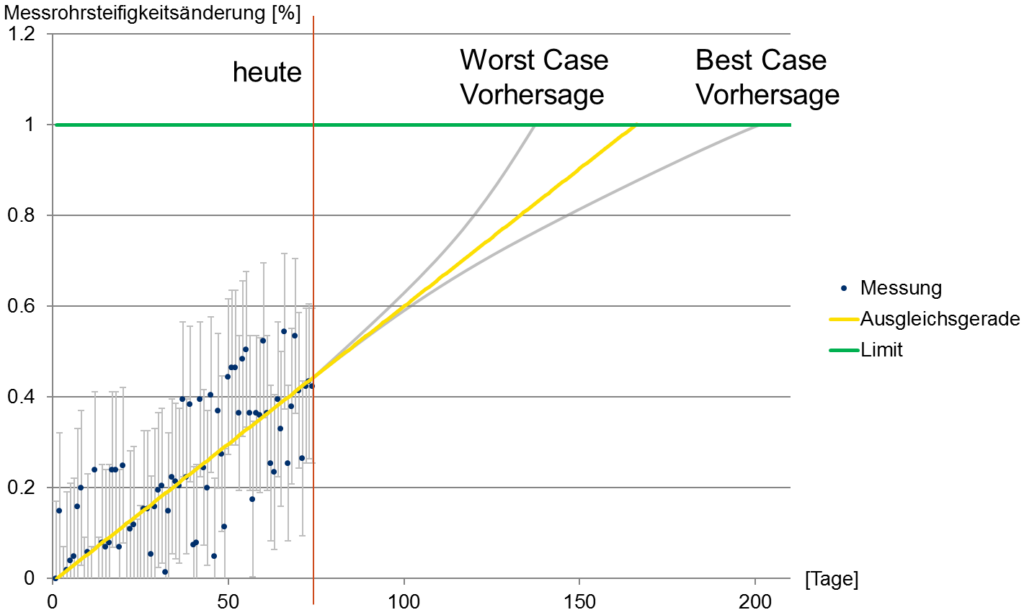

Das nachfolgende Bild zeigt die tägliche Werteaufzeichnung und Vorhersage der Messrohrsteifigkeitsänderung für einen einfachen Fall. Unbekannte prozessspezifische Schwankungen führen zu den in grau eingezeichneten Standardabweichungen und den sich daraus ergebenden Vorhersageabweichungen. Je mehr Wissen über den Prozess verfügbar ist, desto kleiner werden die Standardabweichung und der Fehler in der Vorhersage ausfallen. Der konkrete Vorteil des Einflusses von Prozesswissen für Sie ist die Verringerung der Differenz zwischen der Worst Case Vorhersage und der Best Case Vorhersage. So können Sie Ihre Instandhaltung zielgerichtet planen.

Dreifach Punkten durch gesunde Messgeräte

Diese neu gewonnene Planungszeit hilft Ihnen dabei, die Kosten für einen Instandhaltungsvorgang immens zu senken. Vor allem vermeiden Sie so ungeplante Anlagenstillstände! Außerdem verhält sich die Instandhaltungstaktik nach dem Motto: So spät wie möglich, aber so früh wie nötig. Getreu diesem Leitsatz bleiben die Messgenauigkeit innerhalb der gewünschten Spezifikation und die Produktqualität zufriedenstellend. Insgesamt profitieren Sie also dreifach: Gesparte Ressourcen beim Wartungspersonal, gesenkte Kosten für den Instandhaltungsvorgang und eine gesteigerte Produktqualität.

Hiermit verwandte Artikel: Prädiktive Anlagenüberwachung weitergedacht