なぜ、あなたの工場の設備は“動いている”のに“儲からない”のか?

課題

最新鋭の設備を導入し、OEE(設備総合効率)も決して悪くない。しかし、なぜか工場の利益は思うように改善しない。経営層からは「ROA(総資産利益率)が低い」と指摘されるが、現場はこれ以上どうすれば良いのか分からない…。あなたは、そんな「動いているのに儲からない」というジレンマに陥っていませんか?

なぜ解決できないのか?

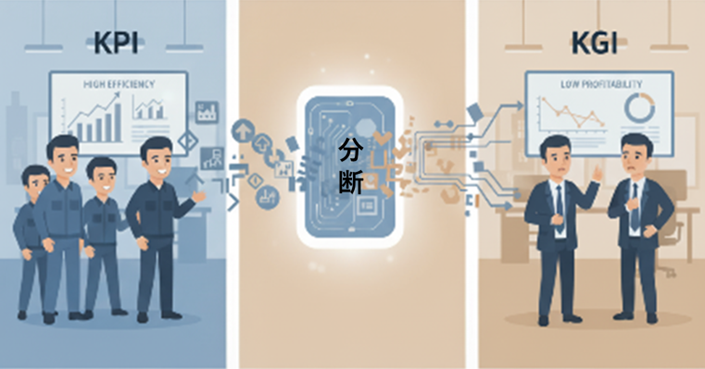

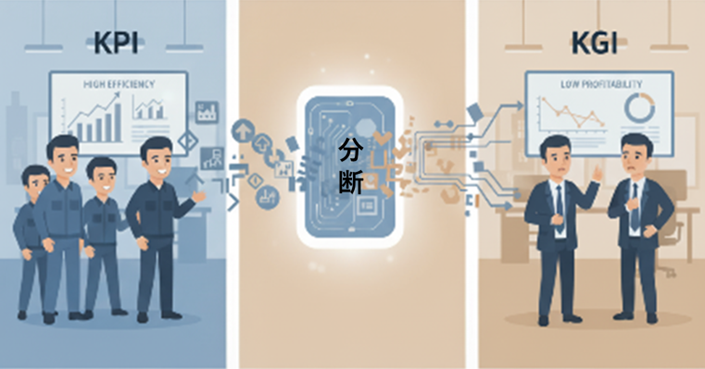

その原因は、設備(モノ)の効率と事業(カネ)の効率が、組織の中で断絶していることにあります。現場はOEEを最大化することに注力し、経営はROAの改善を求める。しかし、両者を繋ぐ『モノサシ』がなければ、その努力は決して交わりません。

Dynamic Responsive Manufacturingコンサルティングのアプローチ

視点1

データの翻訳: OEEを構成する各データ(稼働率、性能、品質)が、ROAの構成要素(売上、コスト、資産)にどう影響するのかを、データで「翻訳」し、見える化します。

視点2

収益最大化のボトルネック特定: 「翻訳」されたデータに基づき、ROAに最もインパクトを与える真のボトルネック(例:特定の製品の段取り時間、微小な停止の頻発など)を特定します。

視点3

経営と連動した改善サイクル: 現場チームが、自らの改善活動がROAにどう貢献するのかを理解しながら、主体的に改善のPDCAを回す「仕組み」を構築します。

導入事例と成果

あるお客様の工場では、このアプローチを通じてOEEが15%向上しただけでなく、これまで見過ごされていた仕掛在庫の削減にも成功。結果として、工場のROAを3年間で5ポイント改善することに貢献しました。

Dynamic Responsive Manufacturingコンサルティングが手掛けるテーマ一覧

各テーマの詳細ページは順次公開していきます

-

設備効率の最大化(当ページ)

-

品質向上

-

根本原因分析

-

歩留まり改善

-

属人化からの脱却

-

人財育成・マインドセット

-

エネルギー生産性最大化

-

廃棄ロス削減と資源循環

トップ