Selten war das Bedürfnis nach Individualität und Flexibilität so groß wie heute. Ein Umstand, der unter anderem die Märkte noch dynamischer macht. Folgerichtig sind Unternehmen in der Chemie- und Pharmaindustrie bestrebt, die Produktion möglichst flexibel zu gestalten – und zwar ganzheitlich. Die Folge sind immer neue und spezielle Produkte in kleineren Losgrößen inklusive immer kürzerer Produktionswechsel. Trotz allem muss am Ende allerdings zu allererst die Qualität stimmen. Natürlich soll das Ganze dabei auch noch wirtschaftlich sein. Doch: Geht das überhaupt?

Nicht nur flexibel, sondern auch schnell zu reagieren bedeutet vor allem, die Komplexität der Produktion zu reduzieren. Und das geht am besten mit modularen Anlagen. Die Modularisierung betrifft das Anlagendesign, die Verfahrenstechnik und auch die Automatisierung. Dies ist – vom Engineering bis hin zum automatisierten Betrieb – nur dann umsetzbar, wenn es Standards gibt, die alle nutzen können. Allein: Ist das möglich?

Genau diese Frage hat die NAMUR an den ZVEI gestellt. Und da nun auch noch die DECHEMA und VDMA mit an Bord sind, glaube ich, an dieser Stelle mit Fug und Recht behaupten zu können: Ja, es funktioniert.

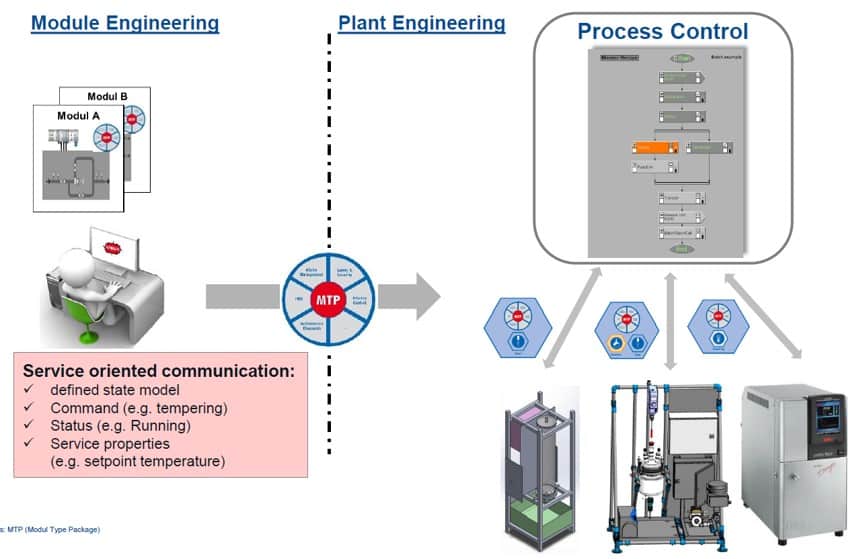

Nach verschiedenen Demonstratoren und Tests gibt es auch schon heute die ersten kommerziellen Leuchtturmprojekte, in denen Module per MTP automatisch in das Automatisierungssystem integriert sind. Doch die Entwicklung geht noch weiter. Nämlich bis zu dem Umstand, dass Module nicht nur automatisch in das Automatsierungssystem integriert sind, sondern diese auch direkt miteinander kommunizieren und vom Automatisierungssystem lediglich orchestriert werden.

Flexibilität Orchestrieren

Wenn man den zeitlichen Ablauf einer Produktion betrachtet, gibt es grundsätzlich zwei Arten von Prozessen: den kontinuierlichen Prozess und den diskontinuierlichen Prozess. Der kontinuierliche Prozess läuft ohne Unterbrechungen ab. Der Verlauf im jeweiligen Teilprozess ist meist linear. Kontinuierliche Prozesse werden bei der Verarbeitung großer Mengen mit wenigen Produktwechseln bevorzugt.

Ein diskontinuierlicher Prozess bzw. die Batchverfahren sind Chargenprozesse (Batch Control). Im Falle von Batch erfolgt der Einsatz von Material oder Stoffen zu unterschiedlichen Zeitpunkten – und zwar portionsweise und nicht linear im jeweiligen Teilprozess.

Grundmotivationen für Modularisierung

Wie oben beschrieben, sind die Grundmotivationen für die Modularisierung der Anlagen und damit auch der Automatisierung

- neue spezielle Produkte,

- kleinere Losgrößen,

- und kürzere Produktionswechsel.

Dies lässt sich als Betreiber durch eigenständige automatisierte Prozessmodule, die schlüsselfertig auf dem Markt kaufbar und damit schnell austauschbar sind, am einfachsten umsetzen. In der Pharmaindustrie werden Produktionen, die austauschbare Prozessmodule mit eigener Automatisierung nutzen, “Ballroom Konzept” genannt. Wie in den Leuchtturmprojekten bewiesen, muss einerseits die einfache und schnelle Integration in das Automatisierungssystem möglich sein, andererseits aber auch die Orchestrierung der einzelnen Prozess-Module.

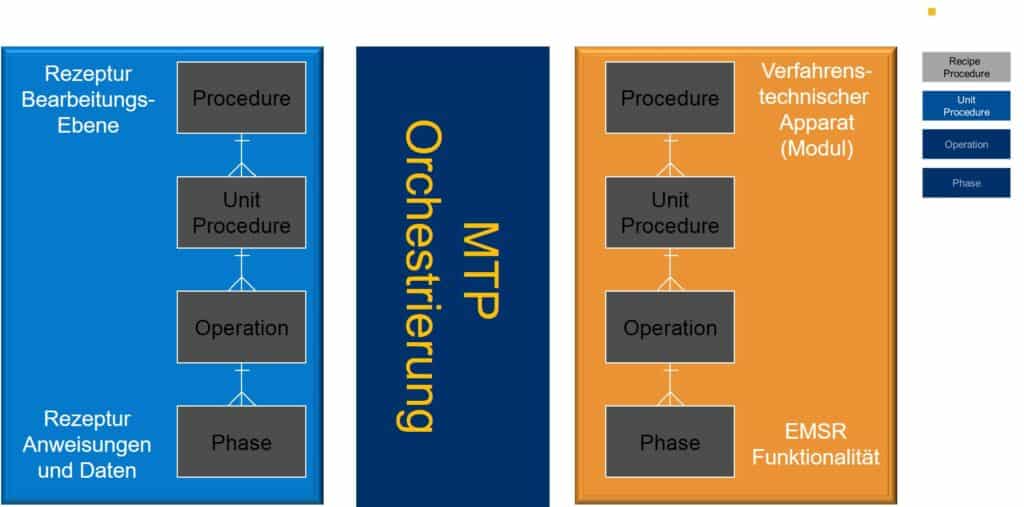

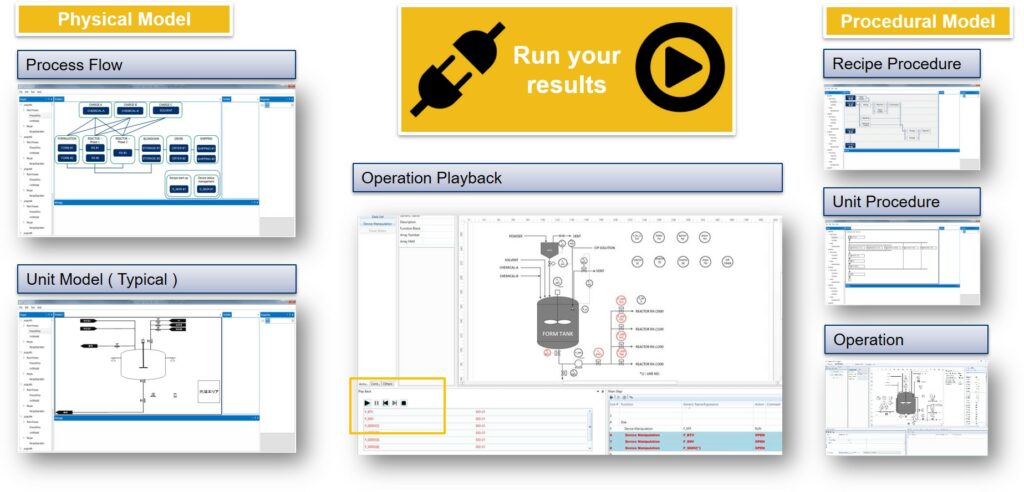

Die Einfachheit muss dabei im Engineering beginnen. Hierfür bietet die S88 nicht nur die Hierachie für die einzelnen Modulgrößen, sondern auch das Process-Modell und Physical-Modell (siehe Abbildung unten). Damit können über diese Struktur und das MTP die Prozess-Module mit den Prozeduren gemappt werden. Auch ein Verfahrensingenieur ohne detailierte Automatisierungskenntnisse muss hierzu in der Lage sein, damit die Konzepte der Modularen Automation akzeptiert und auch im Lifecycle gelebt werden. Die Orchestrierung des Engineerens ist eine Sache. Doch der eigentliche Zeitfresser in der Automatisierung der diskontinuierlichen Prozesse ist die Erstellung und Definition des Electronic Batch recording (EBR).

Warum nicht gleich einen Workflow implementieren, um beides, also die Automatisierung und das Electronic-Batch-Recording zeitsparend und Konsistent umzusetzen? Somit wird aus einer ursprünglichen technischen Vorgabe für das MTP, möglichst schnell Prozess-Module in ein Automatisierungssystem zu integrieren, ein nachhaltiges Lebenszyklusmodell für die flexible Produktion. Das spart Zeit, Ressourcen und vereinfacht durchgängig die Flexibilität – und sorgt so dafür, dass die Grundmotivationen für die Individualität in der Realität umsetzbar sind.

Wie handhaben Sie das? Werden Sie zukünftig auf ein monolythisches Leitsystem verzichten und nur noch die Funktion der Orchestrierung der einzelnen Prozessmodule in dem Automatisierungssystem nutzen? Wie groß ist der Bedarf der flexiblen Produktion und die damit verbundenen Modularisierung?

Webinar: Welche Herausforderungen erwarten uns in Chargen-Prozessen?