Industrie 4.0 und die Digitalisierung der Industrie sind in aller Munde. Viele “neue” Begriffe tauchen auf und werden angewendet. Dies führt nicht immer zur Klarheit in Gesprächen untereinander und bei Überlegungen zum eignen Stand der Digitalisierung und somit der Frage “Mache ich das nicht schon?”.

Exemplarisch soll es in diesem Blog zum einem um die Begriffe “Digital Twin” und vor allem “APC” und deren Bedeutung gehen. Und zum anderen geht es um die Frage, ob ein “APC” ein “Digital Twin” ist.

Ich möchte am folgenden Beispiel verdeutlichen, warum die (gemeinte) Bedeutung eines Begriffes wichtig ist. Bei einer Podiumsdiskussion auf einer Industriemesse über die “Digitalisierung” hatte man als Zuhörer recht schnell den Eindruck, dass irgendwie aneinander vorbei diskutiert wurde. Doch wie war das möglich? Das Problem war die gemeinte Bedeutung des Wortes “Digitalisierung”. Während einige Diskussionsteilnehmer eher die klassische Bedeutung meinten (also grundsätzlich die Umwandlung analoger/realer Objekte in digitale Objekte), nutzten andere Digitalisierung in der Bedeutung, wie sie eher mit Digitalisierung der Industrie bzw. Digitaler Wandel gemeint ist. Nämlich die Möglichkeiten, die sich aus dem Nutzen digitaler Objekte (z. B. Vernetzung, Transparenz, One Truth etc.) ergeben. Klar ist, dass Letzteres ohne Erstgenanntes nicht geht. In der englischen Sprache wird dies beides mit den Begriffen “Digitization” und “Digitalization” unterschieden.

Es ist also oft angebracht, vorab zu klären, welche Bedeutung bei bestimmten Begriffen gemeint ist. Für diesen Artikel gilt es somit erst einmal zu klären, was wir unter “Digital Twin” und “APC” verstehen wollen.

Was bedeutet “Digital Twin”

Wenn wir uns die Übersetzung “Digitaler Zwilling” anschauen, gibt uns das schon einen guten Hinweis. Wir reden über etwas, was nicht real, sondern in digitaler Form vorliegt. Sehr oft wird darunter ein simuliertes Modell eines Fertigungs- oder Produktionsprozesses verstanden. Dies ist zwar richtig, umfasst dabei jedoch nicht alles. Die Modellierung des Prozesses der Fertigung oder Produktion ist uns nun bereits seit Jahrzehnten in Form von Prozesssimulationssoftware vertraut. Aus eigener Erfahrung kann ich sagen, dass bei Gesprächen über “Digital Twins” sehr häufig nur die Prozesssimulation Gesprächsgegenstand ist, obwohl diese lediglich eine Untergruppe ist. Folgende Definition von wikipedia halte ich für eben so einfach wie zutreffend:

“Ein digitaler Zwilling ist eine digitale Repräsentanz eines materiellen oder immateriellen Objekts oder Prozesses aus der realen Welt in der digitalen Welt. Es ist unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder zukünftig erst existieren wird.”

Quelle: wikipedia

Zum einen ist damit klar gestellt, dass alle materiellen Objekte, also auch Menschen, ihren “Digital Twin” haben können. Zum anderen ist deutlich, dass das Gleiche für immaterielle Objekte wie z.B. Arbeitsabläufe gilt. Festgestellt wird auch noch einmal, dass für den “Digital Twin” nicht die Notwendigkeit besteht, dass das reale Objekt bereits existiert. Bemerkenswert ist dabei, dass die einzige Aussage zur Beschaffenheit des “Digital Twin” die ist, dass er “eine digitale Repräsentanz” ist. Für die industrielle Anwendung möchte ich der Definition von wikipedia hinzufügen, dass ein “Digital Twin” dergestalt sein soll, dass er ein oder mehrere Nutzen hat.

Was bedeutet “APC”

Es ist meist bekannt, wofür APC steht: Advanced Process Control. Soweit, so gut. Allerdings wird dieser Begriff häufig mit unterschiedlicher Bedeutung angewendet. Mir fallen zumindest drei davon ein:

- APC – APC (Advanced Process Control) ist ursprünglich der Oberbegriff für verschiedene Techniken und Technologien im Bereich der Prozess Regelung. Man kann grob sagen, dass alles darunter fällt, was komplexer als ein Standard-PID-Regler ist. Angefangen bei einer Feed Forward- oder Kaskaden-Regelung.

- APC – Heutzutage wird der Begriff APC sehr oft – wenn auch nicht korrekt – benutzt, wenn man einen MPC meint. MPC steht für Model Predictive Controler oder Multivariable Predictive Controler. Diese Software beinhaltet meist ein ganzes Bündel an Tools und Funktionen zur Erstellung und Nutzung des MPC.

- APC – Eine entsprechende VDI/VDE-Richtlinie geht sogar noch einen Schritt weiter. Unter APC wird alles verstanden, was über einschleifige PID Regelkreise und Ablaufsteuerungen hinausgeht.

-

Somit fallen darunter:

– modellbasierte prädiktive Regelung (MPC – Model Predictive Control)

– Fuzzy Control

– Zustandsregelung

– adaptive Regelung

– Regelkonzepte mit Softsensoren, Beobachter, sowie künstliche neuronale Netze

– speziell angepasste Regelungskonzepte für nichtlineare Streckendynamik

– Arbeitspunktoptimierung (z.B. Echt Zeit Optimierung)

Für unseren Artikel wollen wir den zweiten Aufzählungspunkt, den “MPC” verwenden.

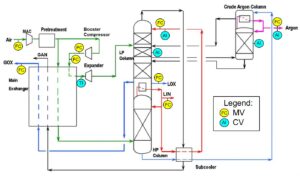

Ein typischer MPC Anwendungsfall – Luftzerlegung (thermisch)

Luftzerlegung und Herausforderungen

Luft ist ein Gasgemisch, das sich hauptsächlich aus Stickstoff (78 %), Sauerstoff (21 %) und dem Edelgas Argon (0,9 %) zusammensetzt. Die restlichen 0,1 % bestehen im Wesentlichen aus Kohlendioxid und den Edelgasen Neon, Helium, Krypton und Xenon. Mittels eines Destillationsverfahrens kann Luft in speziellen Anlagen in ihre Bestandteile zerlegt werden. In Luftzerlegungsanlagen werden die einzelnen Luftkomponenten durch ein thermisches Trennverfahren, die Tieftemperatur-Rektifikation, voneinander getrennt – um Stickstoff, Sauerstoff sowie Argon und andere Edelgase in hochreiner Konzentration und in flüssiger sowie gasförmiger Form zu gewinnen.

Die Herausforderungen bei diesem Prozess sind:

- hoher Energieverbrauch

– Es ist wichtig, die Energie zu optimieren, um die Kosten zu minimieren.

- die Anlage ist nicht leicht zu fahren

– Die Produktraten müssen gut koordiniert werden.

– bei der Argonsäule besteht das Risiko eines Stickstoffdurchbruchs

– die Argonsäule hat eine lange Reaktionszeit (10 Stunden oder mehr)

- hohe Variabilität der Produktnachfrage

– mehr oder weniger O2 und/oder N2

– flüssige oder gasförmige Produkte

MPC und der Nutzen

Als nächstes schauen wir uns “Modell prädiktiver” an. Ein MPC hat also ein Modell, welches er dazu nutzt, etwas vorausschauend (prädiktiv) zu machen. Zur Modellerstellung besitzt der MPC üblicherweise in seinem Software-Paket die entsprechenden Algorithmen bzw. Methoden. Der Ingenieur, der den MPC konfiguriert, nutzt diese und entscheidet auch, welches der vorgeschlagenen Modelle er nimmt bzw. selbst noch tuned. Dieses Modell ist”reine Mathematik”. Man sieht also nicht wie bei einer üblichen Prozesssimulation ein Fließbild oder ähnliches.

Nach der Konfiguration arbeitet der MPC, unter Zuhilfenahme seines Modells (es können auch mehrere sein), direkt und selbstständig mit dem PLS zusammen, um die Anlage effizienter und sicherer zu fahren.

Was habe ich an Nutzen zu erwarten?

- grundsätzlich stabilisiert ein MPC den Betrieb der Anlage. So wird ein Schwingen der Anlage vermieden bzw. die Anlage wird schnell wieder in einen stabilen Betrieb geführt

- der MPC übernimmt das Anfahren der verschiedenen Betriebspunkte bei Änderung der Nachfrage – und zwar schnell und sicher

- der MPC sorgt dafür, dass die geforderte Produktmenge mit einem Minimum an Eingangsluft erzeugt und somit der Energieverbrauch minimiert wird

- das Modell des MPC kann auch als Softsensor zur Kontrolle der Produktqualität eingesetzt werden – die Folge: Qualitätsstabilisierung

- Vermeidung von / Minimierung der Abluft

- Minimierung der Bedienereingriffe am PLS

Insgesamt macht die Anwendung eines MPC den Betrieb also sicherer und effizienter. Die Potenziale, von denen wir hier sprechen, sind nicht trivial.

Ist APC ein Digital Twin?

Kommen wir abschließend zu der Frage, ob ein MPC, wie zum Teil schon seit Jahrzehnten im Einsatz, ein “Digital Twin” ist?

Die Antwort ist eindeutig Ja!

Denn schauen wir uns den Abschnitt “Was bedeutet “Digital Twin” an, werden alle Forderungen an einen “Digital Twin” erfüllt. Vieles von dem, was die Digitalisierung der Industrie betrifft, wird in der einen oder anderen Form schon seit Jahren, wenn nicht seit Jahrzehnten gemacht. Mit Sicherheit nicht überall im gleichen Ausmaß, nicht überall so durchgängig wie gewünscht, aber nahezu nirgendwo starten wir bei “Null”.

Es gilt, dieses Potenzial bei der Reise zur Industrie 4.0 bzw. zur “autonomen Anlage” zu nutzen.

Begleiten Sie uns hier auf diesem Blog mit weiteren Themen zur digitalen Transformation in der Prozessindustrie. Lesen Sie, wie sich der Unterschied zwischen Automatisierung und Autonomie darstellt sowie über Themen wie Reifegradmodelle, NAMUR open Architecture, flexible Produktion und Anwendungsfälle.

Zu den vorherigen beiden Blog-Artikeln:

Machen Sie die digitale Transformation in der Prozessindustrie