Eines der am häufigsten genannten Themen der Digitalisierung im industriellen Umfeld ist Predictive Maintenance. Auf der einen Seite wird es gefühlt als einer der Heilsbringer überhaupt propagiert, der Unsummen Kosteneinsparungen bringt, auf der anderen Seite zeigt der Industrie 4.0 Index, dass Predictive Maintenance weit hinter den Erwartungen bleibt. Hier klaffen Versprechen und Realität offenbar weit auseinander. Woran liegt das?

Die ARC Advisory Group schätzt den Verlust durch ungeplante Anlagenstillstände in der Prozessindustrie auf 20 Milliarden Dollar. Der Kostenaufwand für ungeplante Ausfälle wird 10 Mal so hoch eingeschätzt wie geplante Anlagenstillstände für Wartungsarbeiten. Der Nutzen einer verlässlichen Maintenance-Strategie ist also ohne Frage gegeben. Viele Unternehmen haben daher schon seit langem Maintenance-Strategien umgesetzt, so dass sie den Hype vielfach als reine Worthülse für Etabliertes empfinden. Ebenso werden die Begrifflichkeiten sehr unterschiedlich verwendet, der Übergang zwischen den datenbasierten Maintenance-Stufen Condition Monitoring und Predictive Maintenance ist fließend. Es muss also der echte Mehrwert von datenbasierten Maintenance-Konzepten sichtbar sein, um dem Hype auch gerecht zu werden.

Und das ist nicht einfach, denn alterungsbedingte Fehler von Equipment machen nur einen geringen Bruchteil aus. Einen viel höheren Stellenwert haben prozessbedingte Ausfälle, vor allem aber auch Bedienfehler. Das alles führt zu zufälligen Fehler-Mustern, die schwer zu prognostizieren sind. Hier ist die Überwachung einzelner oder weniger Trends nicht mehr hinreichend. Aber der Einsatz komplexerer Lösungen auf Basis erweiterter Datenanalyse-Methoden steckt zum Teil noch in den Kinderschuhen. Neue IIoT Sensoren werden entwickelt und müssen mit einheitlichen Schnittstellen versehen werden, relevante interne Gerätedaten müssen zugänglich sein, Konzepte wie NOA reifen und nicht zuletzt müssen dem Operator Assistenzsysteme zur Verfügung stehen, um die menschlichen Fehler zu minimieren. Dies sind nur einige notwendige Voraussetzungen, um den Mehrwert zu erreichen.

Beispiel Kavitation

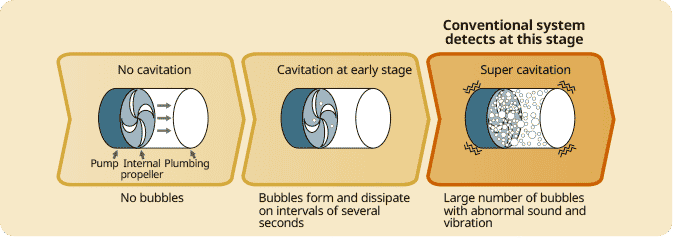

Ein gutes Beispiel für prozessbedingte Schäden ist die Kavitation. Durch das implosionsartige Zusammenfallen von Blasen, die sich unter bestimmten Bedingungen in Pumpen bilden, können starke Materialschäden auftreten. Mit der Kavitation einher gehen eine starke Vibration und akustische Geräusche, die mit geeigneten Sensoren messbar sind und sich somit als Messgrößen für eine Kavitationserkennung eignen. Allerdings ist die Kavitation dann schon so weit fortgeschritten, dass Schädigungen nicht ausgeschlossen sind.

Kavitationserkennung mittels Vibrations- und Akustiksensoren

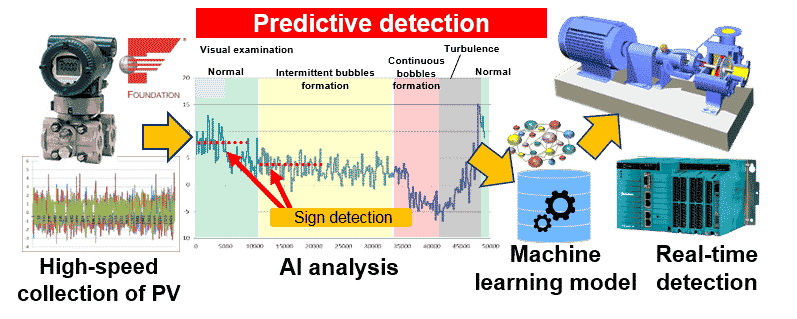

Da die Blasenbildung vom statischen Druck sowie dem Dampfdruck und der Temperatur der geförderten Flüssigkeit abhängt, sind dieses Größen, die ebenfalls für eine Früherkennung von Kavitation in Frage kommen. Und es sind zudem Messwerte von Sensoren, die im direkten Kontakt mit dem Medium stehen – im Gegensatz zu Vibrations- und Akustiksensoren, die auf den Pumpengehäusen sitzen. Für eine effektive Früherkennung sollten dann jedoch die Rohwerte zur Verfügung stehen, auch wenn sie stark verrauscht sind. Durch jegliche Datenaufbereitung, die für eine Regelung geeignete Messwerte sicherstellt, gehen für eine Früherkennung wertvolle Informationen verloren. Das wiederum setzt einen robusten Bewertungsalgorithmus voraus, um aus verrauschten Messdaten ein belastbares Signal zu erzeugen, das eine Kavitationserkennung ermöglicht. Hier kommen Machine Learning Algorithmen ins Spiel, die genau diese Anforderungen meistern können. Deren Einsatz führt zu einer deutlich früheren Warnung vor Kavitation und zwar in dem Stadium der ersten Blasenbildung.

Kavitationserkennung durch Einsatz von Machine Learning Modellen

Der Zeitgewinn von bis zu 10 Minuten gegenüber der Vibration und Schall erzeugenden Kavitation ermöglicht rechtzeitige Gegenmaßnahmen. Kavitationsbedingte Schäden reduzieren sich deutlich, die Wartungsintervalle steigen entsprechend. Darüber hinaus entstehen keine Verluste im Pumpenwirkungsgrad bzw. der Förderhöhe, die mit der Kavitation einhergehen.

Maintenance ist nur ein Baustein

Zwar ist eine solche Kavitationserkennung nur ein Baustein hin zu einem übergreifenden Predictive Maintenance-Konzept, doch zeigt es den Mehrwert der Anwendung intelligenter Algorithmen gegenüber konventionellen Methoden. Es zeigt auch die enge Verknüpfung von Maintenance und Prozesstechnik. Maintenance kann daher nur ein Baustein in einem Gesamtkonzept sein, das ungeplante Anlagenausfälle aus allen Blickwinkeln beleuchtet. Ein solches Konzept wird aufgrund der neuen Möglichkeiten der digitalen Transformation stetig wachsen müssen. Vor allem aber setzt alleine das Zusammenführen notwendiger Daten und Informationen einmal mehr das Aufbrechen von Silos voraus.