El mantenimiento predictivo es uno de los aspectos más mencionados en la digitalización en entornos industriales. Por un lado, aparentemente es venerado como un remedio para todo con el que se pueden ahorrar enormes cantidades de dinero, mientras que por otro lado, los índices de la Industria 4.0 confirman que el mantenimiento predictivo sigue muy por debajo de las expectativas. Evidentemente, existe una gran brecha entre las promesas y el rendimiento real. ¿A que se debe?

El ARC Advisory Group estima que las pérdidas para la industria de procesos debido al tiempo de inactividad no programado serán de unos 20 mil millones de dólares. Se calcula que los costes de las paradas no planificadas son diez veces más altos que para las paradas de mantenimiento planificadas. En otras palabras, una estrategia segura y eficiente de mantenimiento claramente proporciona beneficios. Muchas empresas han implementado durante mucho tiempo tales estrategias por este motivo. Para ello, la nueva moda no es más que nuevas palabras para algo que ya está bien establecido. Además, se emplean diferentes definiciones de los términos clave. Y la transición entre los niveles de datos de mantenimiento basados en condición y mantenimiento predictivo es borrosa. Por lo tanto, el valor real añadido por los datos para los conceptos de mantenimiento, debe ser visible para estar a la altura de las expectativas.

Un papel aún mayor

Eso no es fácil porque los fallos de los equipos por antigüedad solo representan una pequeña fracción del total. Los fallos relacionados con el proceso, y especialmente los errores del operador, juegan un papel mucho más importante. Todo esto da como resultado patrones de fallos aleatorios que son difíciles de predecir. Ya no es suficiente monitorear solo unas pocas, o menos, tendencias. Sin embargo, el uso de soluciones más complejas basadas en métodos de análisis avanzado de datos en muchos casos todavía está en pañales.

Los nuevos sensores IIoT que se están desarrollando actualmente deben estar provistos de interfaces estandarizados; los datos relevantes del dispositivo interno deben ser accesibles, los conceptos como NOA deben madurar, y por último, pero no menos importante, deben existir sistemas de asistencia a la operación que limiten al mínimo los errores humanos. La lista de requisitos previos esenciales para lograr un valor agregado se puede ampliar tanto como se quiera.

Ejemplo: Cavitación

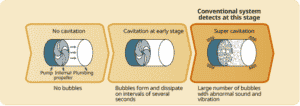

La cavitación es un buen ejemplo de daño relacionado con el proceso. Si las burbujas que pueden ocurrir bajo ciertas condiciones en las bombas explotan y colapsan, existe el riesgo de graves daños a los materiales. La cavitación se acompaña de vibraciones severas y un ruido fuerte. Esto se puede medir utilizando sensores adecuados y, por lo tanto, son parámetros útiles para detectar la cavitación. Desafortunadamente, sin embargo, la cavitación ya estará tan avanzada que no se puede deshacer el daño.

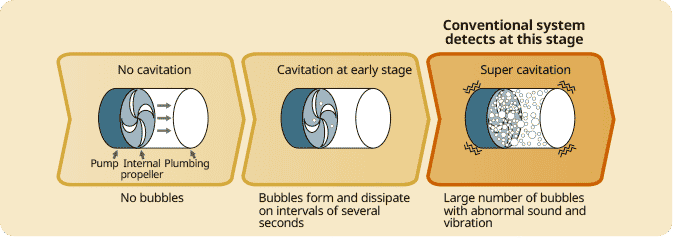

Un algoritmo de evaluación robusto

Esto a su vez presupone un algoritmo de evaluación robusto. De modo que se pueda producir una señal resistente que permita detectar la cavitación a partir de mediciones ruidosas. Aquí es donde entran en juego los algoritmos de aprendizaje automático que son capaces de manejar con precisión estos requisitos. Su uso permite una advertencia mucho más temprana de la cavitación tan pronto como las primeras burbujas comienzan a formarse.

El ahorro de tiempo de hasta 10 minutos en comparación con la detección de la cavitación por vibración o por sonido es suficiente para permitir tomar acciones acordes a tiempo. La probabilidad de daño por cavitación se minimiza. Y los intervalos de mantenimiento pueden ampliarse en consecuencia. Además, se evita el deterioro de la eficiencia de la bomba y de la altura de elevación de la bomba, efectos que generalmente acompañan a la cavitación.

El mantenimiento es solo una pieza más

La capacidad de detectar la cavitación de esta manera solo puede ser una pieza más en un concepto integral de mantenimiento predictivo. Sin embargo, muestra cuánto valor añadido puede generarse utilizando algoritmos inteligentes en lugar de métodos convencionales. También demuestra la estrecha conexión entre el mantenimiento y la tecnología de proceso. Por esta razón, el mantenimiento es solo uno de los elementos de un concepto general que arroja luz sobre el tiempo de inactividad no planificado desde todos los ángulos posibles. La transformación digital está creando nuevas oportunidades y este tipo de concepto se verá obligado a crecer continuamente. Pero más que nada, consolidar los datos y la información necesaria significará una vez más romper los silos.

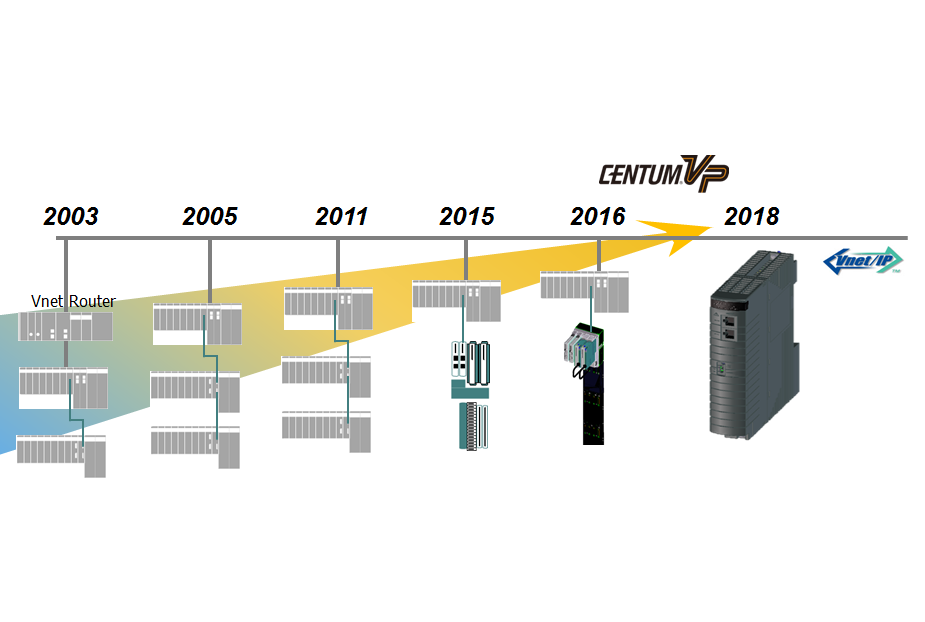

Sushi Sensors: Dispositivos de salud inteligentes para la Industria de Procesos

Deseo mas información que pudieran compartir. De antemano gracias