“Wir waren oft an Erfahrungswerte gebunden, und dieses stillschweigende Wissen in jeder Abteilung wurde für andere gesperrt.”

Kennen Sie das? Jede Abteilung, manchmal gar jeder für sich, wurschtelt vor sich hin und irgendwie klappt’s am Ende dann doch. Nur – ist das wirklich effektiv?

Aber zurück zum Anfang. Kazuhisa Uemura, General Manager der Himeji-Werke und ein leitender Angestellter von Sumitomo Seika Chemicals, Japan, ist verantwortlich für die Herstellung von Spezialpolymeren. Wie so ziemlich alle, die mit Batchprozessen zu tun haben, kämpft auch Herr Uemura damit, dass einige Rezepte ihm Rahmen des Produktionsprozesses gut funktionieren, es bei anderen aber regelmäßig zu Qualitätsschwankungen kommt. Ein Rezept machte ihm besondere Kopfschmerzen:

“Unser Unternehmen hatte bereits verschiedene Verbesserungen aufgrund unserer Analyse der Daten angestoßen, und diese hatten auch gewisse Verbesserungen erzielt. Durch Gespräche mit den Operator wurde mir jedoch klar, wie kompliziert der Herstellungsprozess für dieses Spezialpolymerprodukt ist und wie wichtig ihr umfangreiches Know-how ist, um die geforderte Qualität zu erreichen. Es wurde klar, dass es sehr viel Arbeit erfordern würde, alle Informationen zu diesem Produktionsprozess zusammenzutragen und zu organisieren. Deshalb entschied ich mich für die Prozessdatenanalyselösung von Yokogawa zur Verbesserung der Produktqualität und Organisation des stillschweigenden Wissens, das jede Person besitzt.”

Barrieren abbauen

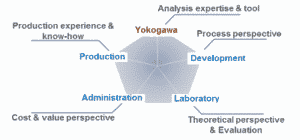

Dass er da einen ziemlichen Brocken vor sich hatte, war ihm klar. Aber er sah auch das Potenzial in der Wandlung von stillschweigendem Wissen in explizites Wissen. Das Thema war der Unternehmensleitung nicht ganz neu, hatte sie doch schon beobachtet, dass viel Wissen in den Abteilungen bleibt. Herr Uemura holte daher nicht nur Leute aus der Produktionsabteilung mit dem direkten Prozess Know-How ins Team. Auch Mitarbeiter aus dem Forschungslabor, verantwortlich für die Entwicklung neuer Rezepte und Produkte, und jemanden aus der Verwaltung bezog er ein. Was zumindest bei Letzterem schon ein wenig für Verwunderung sorgte:

“Es war mir eine Ehre, ausgewählt zu werden. Ich arbeite in der Buchhaltung im Verwaltungsbüro und bin nicht in die Produktion involviert. Daher habe ich mich gefragt, wie ich beitragen könnte, als ich mit diesem Projekt anfing.”

“Die Analyse der Prozessdaten funktioniert nicht immer gut, wenn dem Kunden der Wunsch nach Verbesserung fehlt und die Unternehmensleitung nicht mitspielt. Es ist schwer vorherzusehen, was auf uns zukommt, bevor wir ein Projekt beginnen. Herr Uemura verbrachte von Anfang an viel Zeit damit, die Aktivitäten von Yokogawa zu verstehen, und holte fachkundige Mitarbeiter aus verschiedenen Abteilungen zusammen, um an dem Projekt zu arbeiten. Ich habe seine gute Zusammenarbeit sehr geschätzt.”

Wissen schaffen

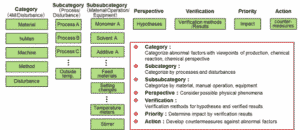

So traf das Projektteam auf einmal mit ein wenig Unsicherheit, was wohl rauskommen würde, in einem Meetingraum zusammen. Am Ende waren alle überrascht über die lebhafte Diskussion und die vielen verschiedenen Sichtweisen, die es mit Blick auf den Produktionsprozess gab. Plötzlich saßen sie vor einem riesigen Berg an Informationen, den es zu sortieren galt. Herr Maki von Yokogawa hatte schon gute Erfahrung damit gemacht, die Informationen nach den vier Ms zu sortieren:- Material, Maschine, Mensch und Methode. Hinzu kam noch die Kategorie Störgrößen, denn gerade die können bei einem Batchprozess einen Einfluss haben. Bleiben beispielsweise Reste vom letzten Batch im Reaktor oder hemmen Unreinheiten die Reaktion – alles Dinge, die zu Qualitätsschwankungen führen können.

“Wir haben die Informationen durch dieses Projekt erfolgreich organisiert und visualisiert. Es war auch aus personeller Sicht sehr gut, Wissen und Ideen mit anderen Abteilungen zu teilen.”

Mit gutem Erfolg.

“Ich habe die freie und aktive Diskussion mit Leuten aus anderen Abteilungen genossen. In der Vergangenheit wussten wir aufgrund unserer Erfahrung nur vage, welche Eigenschaften ein Produkt unter bestimmten Bedingungen haben würde. Aber nach Beendigung des Analyseprojekts glaube ich jetzt zu wissen, was im Prozess passiert.”

Auch die Verzahnung der einzelnen Wissenschschwerpunkte und Kompetenzen wurden klarer. Und regten manch einen zum Nachdenken und Nachfragen an.

“Mein Umgang mit Buchhaltungsdaten änderte sich, als mir klar wurde, wie wertvoll das ist. Ich überlege nun, wie ich aus vielen Daten Wissen extrahieren kann, und habe daher einen anderen Standpunkt, wie ich Daten verwenden werde.”

“Ich habe einmal gedacht, dass zwischen den Daten keine Korrelation besteht. Jetzt weiß ich, dass es durch sorgfältige Analyse […] möglich ist, Beziehungen zwischen den Daten zu entdecken.”

“Wir haben bereits ein anderes Rezept analysiert. Die Möglichkeiten für Gespräche mit Kollegen aus anderen Abteilungen haben ebenfalls zugenommen.”

Wissen einsetzen

Das Team konnte am Ende nicht nur neue Erkenntnisse zur Stabilisierung der Qualität und die Verbesserung des Rezepts als Erfolg verzeichnen. Mit seiner Zusammensetzung des Teams hat Herr Uemura ins Schwarze getroffen und auch sein anderes Ziel erreicht: Abbau der Barrieren zwischen den Organisationen.

“Anfangs dachte ich, dass es ausreichend wäre, wenn wir einfach das implizite Wissen sammeln würden, das jede Person mit sich bringt, indem wir die Prozessdatenanalyselösung von Yokogawa einsetzen. Wir konnten bestimmte Ergebnisse bei der Verbesserung der Produktqualität feststellen. Darüber hinaus konnten wir den Produktionsprozess verbessern, Verbesserung der Leistungsfähigkeit im Feld erhöhen und die interne Zusammenarbeit zwischen den Abteilungen stärken. Vor allem die Erstellung der Beobachtungsliste half bei der Umwandlung von implizitem Wissen in explizites Wissen. Dies übertraf meine Erwartungen und ich bin sehr zufrieden Wir wollen weiterhin hochwertige chemische Produkte auf dem Markt anbieten und möchten das Wissen und die Erfahrung, die wir durch dieses Analyseprojekt gewonnen haben, weiter verbessern. “

“Auch wenn die Arbeit zum Abrufen von Produktionsdaten vor Ort mühsam war, hat mir das Projekt gefallen. Es hat Spaß gemacht!”