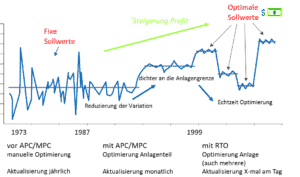

Im 1. Teil unserer Serie haben wir uns generell dem Thema Assistenzsystemen über das Auto angenähert. Wie wir dazu im 2. Teil (“Schleuderschutz”) angemerkt haben, gibt es Gemeinsamkeiten und Unterschiede. Auf alle Fälle bringt die Nutzung von Assistenzsystemen eine Steigerung von Effizienz, Sicherheit und Verfügbarkeit mit sich.

Nachdem wir uns im vorherigen Teil mit APC/MPC beschäftigt haben, wollen wir uns nun die nächsten Assistenzsysteme dieser Gruppe anschauen:

- APC/MPC – Advanced Process Control / Model (Multivariable) Predictive Control

- Digital Twin

- RTO – Real Time Optimierung

- MirrorPlant

Danach werden wir uns im letzten Teil dieser Serie mit Modular Procedural Automation und der damit verbundenen Lösung beschäftigen.

Das Dilemma

Egal, welche Position, ob Betriebsleiter oder Anlagenfahrer, immer wieder stehen wir Problemen gegenüber, welche wir aufgrund ihre Komplexität und/oder Vorhersagbarkeit nicht mal ebenso lösen können. Das hat dabei gar nichts mit der Erfahrung oder dem Wissen zu tun, sondern mit der Menge an Variablen und deren möglichen Kombinationen. Ein simples Beispiel ist die Überlagerung mehrerer einfacher Kurven. Wie viele davon braucht es, dass man nicht mehr dazu in der Lage ist, das gemeinsame Minimum ansatzweise zu erkennen? Es sind sehr wenige. Ähnlich sieht es mit der Vorhersagbarkeit aus. Es braucht sehr wenige Variablen und für uns ist eine sichere Ursachen-Wirkung–Abschätzung nicht mehr bzw. nur sehr begrenzt möglich. Mit zwei Fragen aus diesem Bereich wollen wir uns befassen:

Wie soll ich “fahren”?

Betriebs-/Produktionsleiter: Ich habe erfahrene Anlagenfahrer und ich weiß, dass wir uns gut um unsere Regelung und Alarmstrategie gekümmert haben. Auch die funktionale Sicherheit ist auf dem aktuellen Stand. Da lassen wir nichts anbrennen. Trotzdem treibt mich etwas um: So stabil und sicher meine Anlage auch fährt, ich weiß nicht so recht, wie effizient sie fährt.

Ist nicht noch das berühmte “Quäntchen” mehr drin?

Zugegeben, dafür müssen sehr viele Variablen berücksichtigt werden. Und zwar nicht nur prozesstechnische, sondern auch regulative und ökonomische. Geht das?

Was passiert demnächst?

Anlagenfahrer: Ich fahre diese Anlage seit Jahren und kenne mich gut mit ihr aus. Von Zeit zu Zeit macht sie dann doch ihre “Sperenzchen” und ich weiß nicht, woran es liegt. Obwohl ich mich an den erlaubten Temperaturschritt im Reaktor halte, ist er kurz davor durchzugehen bzw. er geht durch.

So eine Art “Frühwarnsystem” wäre hierfür schon richtig praktisch.

Dieses läuft in Echtzeit mit und warnt mich rechtzeitig vorab davor, dass etwas schief laufen wird. Dann habe ich noch genügend Zeit, um entsprechend zu reagieren. So etwas wie eine “Prozess Kristallkugel” wäre gut. Gibt es das?

Lösungen

Digital Twin / Digitaler Zwilling

Beginnen möchte ich mit einer Anmerkung zum Digitalen Zwilling. Dieser ist allgemein gesprochen die digitale Repräsentanz von “Objekten” aus der realen Welt. Er stellt also etwas als “digitales”Modell dar. Wobei dieses “Objekt” ein Apparat, Anlagenteil etc. oder auch ein Arbeitsablauf, IT System etc. sein kann. Es kann sogar so sein, dass für dasselbe “Objekt” mehr als ein Modell in seinem Digitalen Zwilling hinterlegt ist – je nach Zweck und Aufgabe. Dabei ist es unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder erst zukünftig existieren wird. Der Digitale Zwilling ermöglicht einen übergreifenden Daten- und Informationsaustausch zwischen Systemen und auch Menschen, welchen ich in der realen Welt u.U. weder zulassen möchte noch kann. Dabei ist der Digitale Zwilling aber deutlich mehr als nur ein Verschiebebahnhof für Daten. Er eröffnet uns viele Möglichkeiten, unter anderem die nachfolgend dargestellten.

RTO und MirrorPlant können als selbstständige Systeme betrachtet werden. Nimmt man aber Digital Twin als eine Art Obermenge von Anwendungen, so sind RTO und MirrorPlant Teilmengen davon. Somit beantwortet sich z.B. auch die Frage “Ist RTO nicht ein Digital Twin?” mit “Ja, er ist ein möglicher Teil/eine mögliche Funktion eines Digital Twins”.

“Wegweiser” – RTO

Jetzt greifen wir unserem Betriebs-/Produktionsleiter mal unter die Arme: Die Vorgaben aus der Produktionsplanung sind da. Für Energie, Einsatzstoffe und Produkte liegen die geldlichen Werte vor. Alle diese Informationen werden automatisch in den RTO übertragen. Die Zielsetzung ist es heute, den Produktionsplan mit einem Minimum an Kosten zeitgerecht zu erfüllen (andere Zielvorgaben sind denkbar). Natürlich dürfen dabei regulative Vorgaben nicht verletzt werden und der Zustand der Anlage sowie die Möglichkeiten der Apparate sind zu berücksichtigen. Der RTO “rechnet” nun los und nach einiger Zeit, abhängig von der Anlagengröße und -komplexität, hat er einen Satz an Sollwerten ermittelt. Je nach Einsatz des RTO, Closed Loop oder Open Loop, werden diese Sollwerte automatisch an das PLS übertragen oder vom Anlagenfahrer eingegeben. Dieser Optimierungsvorgang kann automatisiert (getriggert) oder manuell immer wieder ausgelöst werden.

Der Betriebs-/Produktionsleiter hat nun nicht nur das “Quäntchen mehr” identifiziert, sondern betreibt seine Anlage auch so effizient wie möglich.

Wie funktioniert RTO?

RTO steht für Real-Time-Optimierung und bezeichnet eine Softwarelösung, die mir sagt, wie (Sollwerte) ich meine Anlage fahren soll, um ein bestimmtes Ziel so effizient wie möglich zu erreichen. Er ähnelt damit dem Navigationssystem im Auto. Die Grundlage für ein RTO ist ein rigoroses* Modell meiner Anlage (oder eines Anlagenteils) in einer Prozesssimulationssoftware.

Nun werden folgende Schritte abgearbeitet, für die der RTO sein eigenes Programm hat.

1. Ziele und Vorgaben, z.B. aus der Produktionsplanung, werden (automatisch) übertragen,

2. Randbedingungen ergeben sich aus dem Prozessmodell z.B. max. Leistung einer Pumpe oder sind als regulative Maßnahme z.B. Emissionsgrenzwert im Prozessmodell hinterlegt

3. Hat das Modell Vorgaben, welche Parameter es als Freiheitsgrade vorhanden sind

Der RTO zieht, manuell der automatisch ausgelöst, einen aktuellen Satz Daten aus der realen Anlage. Diese prüft er auf Konsistenz und führt auch eine Prüfung der Stationarität durch. Ist beides erfolgreich, startet er seinen Optimierungslauf. Falls nicht, wird dieser Schritt wiederholt. So ein Optimierungslauf kann durchaus auch Stunden dauern, je nach Komplexität und Größe des Prozesses. Daher ist es ratsam, eine Studie (Machbarkeit und Nutzen) durchzuführen, bevor man sich entschließt, ein RTO zu installieren. Entscheidet man sich für ein RTO, hat man dann für diesen Prozess auch eine sehr präzise Vorhersage hinsichtlich der Fahrweise, wie sie ein LP Modell nicht bieten könnte. Übrigens können die Ergebnisse des RTO auch zu Verbesserung des LP Modells genutzt werden.

Es gibt zwei klassische Nutzungsarten von RTOs, Online und Offline. Fangen wir mit Offline an. Hierbei wird das RTO-Modell für Fallstudien genutzt. Ich gebe also Werte ein und schaue mir den “Wenn Dann”-Fall an. Durch Variation von Werten spiele ich verschiedene Szenarien durch und entscheide mich dann für ein Szenario, welches ich händisch auf meine Anlage übertrage. Diese Art der Nutzung geht in Richtung der LP Modelle, welche in der Planung verwendet werden. Weitaus häufiger ist die Online-Nutzung der RTO in ihren beiden Spielarten Open Loop und Closed Loop.

Zusammenspiel RTO und APC/MPC

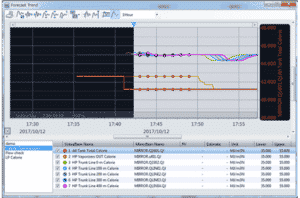

“Vorausschauer” – MirrorPlant

Der Anlagenfahrer hat nun tatsächlich sein “Frühwarnsystem” und ist für die Zukunft besser gewappnet.

Wie funktioniert MirrorPlant?

Die Basis von MirrorPlant ist ein rigoroses* dynamisches** Prozessmodell, welches in Echtzeit parallel zur Anlage läuft. Permanent werden aktuelle Daten aus dem PLS oder PIMS gezogen und das Prozessmodell gleicht sich mit dem Zustand der Anlage ab. Was das Prozessmodell dann macht, ist schneller als Echtzeit zu laufen. Dies kann dem Anlagenfahrer angezeigt und er auf diese Weise entsprechend vor gewarnt werden. Übrigens ist MirrorPlant auch in der Lage, z.B. Fouling am Wärmetauscher oder die Abnahme der Katalysatorleistung entsprechend der realen Gegebenheiten in seinem Prozessmodell nachzuführen. Der derzeitige Einsatz von MirrorPlant ist Online Open Loop. Es ist also nicht vorgesehen, dass MirrorPlant selbst aktiv in die Regelung eingreift. Sicher ist es möglich, die “Ergebnisse” von MirrorPlant (in einem Digital Twin) zu nutzen, um weitere Aktionen auszulösen. Im einfachsten Fall kann man sich einen “Zukunftsalarm” vorstellen.

Übrigens kann der Anlagenfahrer auch durch Prozess Datenanalyse unterstützt werden. Dies ist insbesondere dann hilfreich, wenn es nicht möglich oder zu aufwendig ist, ein Prozessmodell zu entwickeln. Man setzt dann eine Lösung ein, die auf der Auswertung der Echtzeit-Messwerte der Anlage beruht. Der Mensch ist oft nicht bzw. nicht rechtzeitig in der Lage, aus den Messwerten kritische Änderungen zu erkennen. PDA ist sehr häufig dazu in der Lage und kann mit einer entsprechenden Meldung oder grafischen Darstellung wie MirrorPlant den Anlagenfahrer rechtzeitig warnen. Das ist aber eine andere Geschichte.

Nutzen

Ob RTO, MirrorPlant oder ein anderes Assistenzsystem: Ziel ist immer die Steigerung von Effizienz, Sicherheit und Verfügbarkeit. Am Ende “muss etwas dabei herum kommen”. Und wie die Erfahrung zeigt, schaffen das diese Systeme auch. Ihr Wert wird im Rahmen von Digitalisierung und Industrie 4.0 noch zunehmen. Denn neben den hier beschriebenen Möglichkeiten besitzen sie auch andere nützliche Fähigkeiten wie z.B. Soft Sensoren.

PDA Prozessdatenanalyse

PIMS Plant Information Management System

PLS Prozessleitsystem

*rigoros meint, dass das Prozessmodell auf physikalischen, chemischen, mechanischen etc. Grundlagen beruht

**dynamisch meint, dass das Prozessmodell auch das Zeitverhalten abbildet, stationäre Prozessmodelle machen das nicht

Hallo Herr Both, danke für den guten Beitrag.

Fühlt sich eigentlich der Anlagenfahren dann immer noch “gut beraten”, oder gibts auch Situationen (z.b. bei RTO) wo das in das Gefühl der Bevormundung abgleitet?

Beste Gruesse, Andreas Helget

Hallo Herr Helget,

vielen Dank für Ihre Frage. Das ist in der Tat ein sehr wichtiges Thema. Vielfach ist z.B. im Bereich APC/MPC bekannt, dass diese einfach abgeschaltet wurden, weil der Anlagenfahrer nicht “weiß” was da abläuft, er aber immer für die Anlage verantwortlich ist. Es gilt also nicht nur dem Gefühl der Bevormundung sondern auch dem “nicht Wissen” entgegenzutreten. Ganz abgesehen von der Befürchtung, durch so ein System überflüssig zu werden. Daher ist es extrem wichtig alle Beteiligten, nicht nur was ein Projekt sondern auch die spätere Nutzung betrifft, frühestmöglich an einen Tisch zu holen. Für das Projekt braucht man das Wissen der Leute und später wird ein entsprechendes System seinen vollen Nutzen nur entfalten, wenn die Anlagenfahrer/Anwender (ja, die werden immer noch gebraucht) wissen was dieses System macht und wie sie es am besten für sich nutzen kann. “für sich” heißt hier nämlich “für die Firma”. Das gilt im übrigen nicht nur für Lösungen wie Assistenzsysteme an Produktionsanlagen, sondern für alle Lösungen, welche zur Verbesserung der Effizienz (Operational Excellence) eingeführt werden. Ohne das Personal und entsprechende Arbeitsabläufe und Firmenvorschriften entsprechend zu schulen/ändern, wird die neue Lösung nicht optimal genutzt werden. Um erfolgreich zu sein darf nicht isoliert sondern muss ganzheitlich gedacht und gehandelt werden. So wie Yokogawa das mit seinem SBA (Synaptic Business Automation) Ansatz macht.

Viele Grüße

Peter Both