Der Schritt Analyse im Rückblick

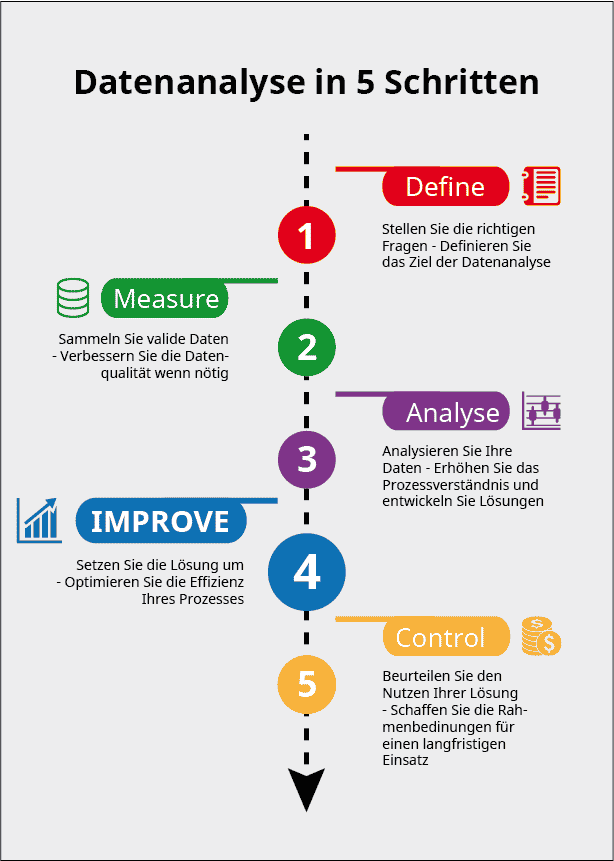

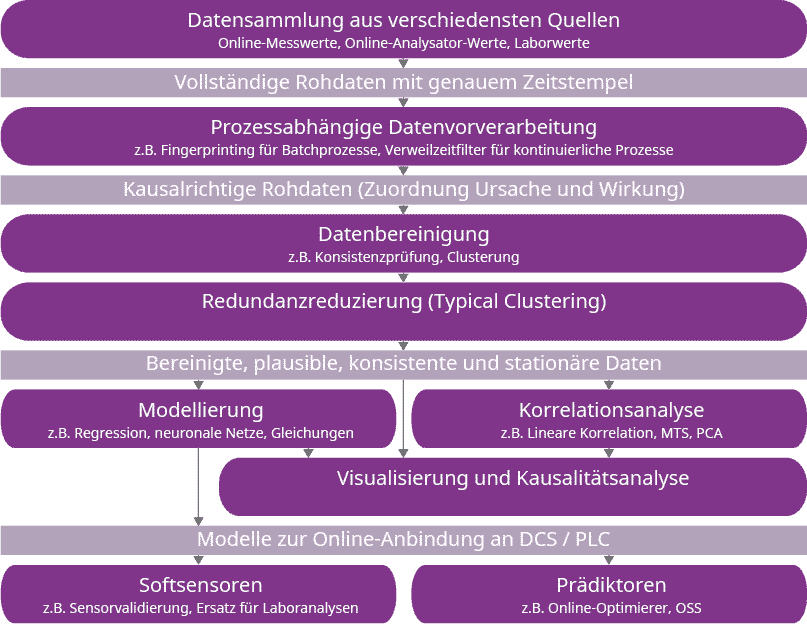

Beitrag 5 – Mit dem Schritt Analyse haben Sie die Grundlage für eine Prozessverbesserung im Sinne Ihrer Zielvorgabe aus dem Schritt Define geschaffen. Die meiste Arbeit haben Sie hier vermutlich in die Datenaufbereitung der im Schritt Measure gesammelten Daten gesteckt. Wichtig ist vor allem, dass Ursache und Wirkung in einem Datensatz enthalten sind und die Datenbank soweit möglich frei von Inkonsistenzen ist. Je genauer Sie hier arbeiten, desto besser werden Ihre Analyseergebnisse bzw. Ihre Modelle.

Setzen Sie Ihre Ergebnisse in die Tat um

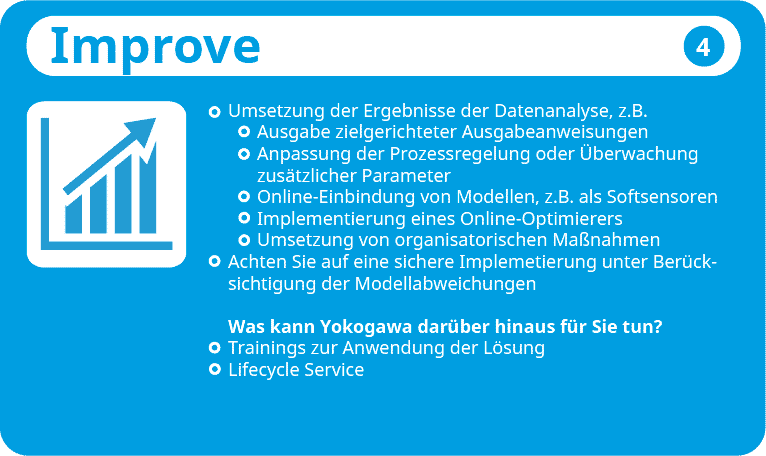

Ausgehend von den Ergebnissen Ihrer Korrelationsanalyse oder einem validen Modell kommen Sie nun zum Schritt Improve.

Die “einfache” Variante

Eine Online-Anbindung von Modellen bietet Ihnen in unterschiedlicher Art und Weise eine Rückmeldung über Ihren Prozess in Echtzeit. Je nach Ausprägung der Lösung kann diese jedoch mit einem nicht geringen Aufwand verbunden sein. Online und Echtzeit gut und schön, mit Kanonen auf Spatzen schießen weniger. Daher machen Sie sich im Vorfeld erst einmal Gedanken, ob eine Prozessverbesserung nicht beispielsweise auch durch eine Anpassung oder Erweiterung des Regelungskonzepts oder durch Ausgabe zielgerichteter Betriebsanweisungen zu erreichen ist. Vielleicht hat sich aus Ihrer Analyse ergeben, dass eine Erweiterung der Messtechnik und die Überwachung eines zusätzlichen Parameters schon zum gewünschten Erfolg führt. Nicht zuletzt sollten Sie auch organisatorische Maßnahmen nicht außer Acht lassen – ein Aspekt der im Dickicht der technischen Möglichkeiten oft übersehen wird.

Prozessüberwachung

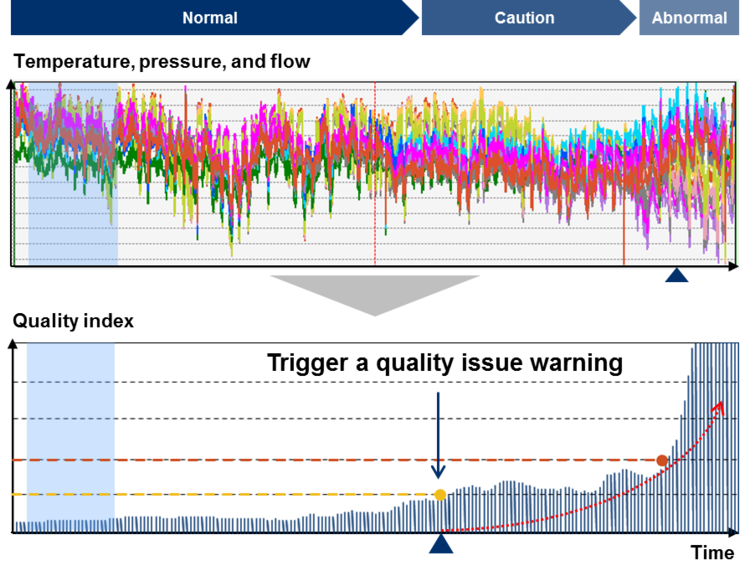

Wenn Sie die Ergebnisse der Analyse durch oben beschriebene Maßnahmen im Prozess umsetzen können, ist das natürlich ziemlich hilfreich. Wie schön, wenn man immer alles zu einer verhältnismäßig einfachen Lösung bringen könnte. Nur leider sind Zusammenhänge in der Realität oft komplexer. Es muss eine Vielzahl von Parametern überwacht werden, was ein Vorhersehen unerwünschter Zustände nicht immer ganz so einfach macht. Man kann daher Modelle auch dazu nutzen, um den Prozess zu überwachen und vor abnormalen Zuständen zu warnen. Sofern Sie im Schritt Analyse ein Modell auf Basis historischer Daten erstellt haben, können Sie dieses Modell so an den Prozess anbinden, dass es kontinuierlich mit Online-Daten gefüttert wird. Vergleichen Sie nun die Ausgabe des Modells mit den tatsächlichen Messwerten. Ergeben sich hier Abweichungen, ist es wahrscheinlich, dass sich der Prozess verändert hat.

Sie können aber auch die Mahalanobis-Distanz nutzen, die wir bei Yokogawa im Rahmen der Mahalanobis-Taguchi-Methode mit unserer Process Data Analytics Software berechnen. Diese können Sie dem Operator als eine Art Prozessqualitäts-Parameter zur Verfügung stellen – ein intuitives und gut verständliches Signal. Steigt die Distanz über ein bestimmtes Maß hinaus, ist im Prozess etwas nicht in Ordnung. So können die Operator frühzeitig vor Anomalien, beispielsweise Qualitätsproblemen gewarnt werden. Da Sie zu jedem Zeitpunkt auch eine Information mitgeliefert bekommen, welche Parameter maßgeblich zur Erhöhung der Distanz beitragen, können Sie zusätzlich schnell in die Ursachenanalyse einsteigen und gezielte Gegenmaßnahmen treffen.

Analyse mit Softsensoren

In jedem Prozess werden vor allem Qualitätsgrößen mit Hilfe von Labormessungen oder Analysatoren ermittelt. Die Ergebnisse erhalten Sie dann in der Regel erst mit einigem zeitlichen Verzug, so dass Sie die Größen nicht für eine Regelung des Prozesses verwenden können. Abhilfe können Sie hier durch den Einsatz von Softsensoren schaffen, also Sensoren, die auf einer Software basieren. Ist es Ihnen möglich, online messbare Ersatzgrößen zu finden, durch die Sie eine Labor- oder Analysatormessung in einem Modell abbilden können, können Sie dieses Modell als Softsensor in ihren Prozess integrieren. Durch die Ausgabe des Modells erhalten Sie einen Ersatzmesswert in Echtzeit.

Haben Sie das Modell beispielsweise für einen kontinuierlichen Prozess erstellt, in dem Sie Ursache und Wirkung über einen Verweilzeitfilter so zugeordnet haben, dass Sie die Zielgrößen auf die Eingangsgrößen zurückbezogen haben, erhalten Sie ein Modell, mit dem eine Prognose zukünftiger Zustände möglich ist. Dieses setzt natürlich voraus, dass die Bedingungen bzw. die Eingangsgrößen über den Prognosehorizont konstant bleiben, eine Forderung, die natürlich nicht immer streng einhaltbar ist. Dennoch bekommen Sie schon einen guten Hinweis auf die Entwicklung Ihres Prozesses.

Eine andere Sache, für die sich Softsensoren anbieten, ist der Test von Sollwerten. So können Sie dem Operator die Möglichkeit geben, Sollwerte an dem Modell zu testen. Ein solches Operator Support System (OSS) bietet ihm eine zusätzliche Entscheidungsmöglichkeit ohne in den Prozess eingreifen zu müssen.

Online-Optimierung

Das was der Operator zum Testen zur Verfügung bekommt, können Sie natürlich auch automatisieren. Kombinieren Sie das Modell mit einem Verfahren, das bei den gegebenen Prozessbedingungen den optimierten Satz Sollwerte ermittelt, können Sie dieses System als Online-Optimierer verwenden. Bei der Integration müssen Sie sicherstellen, dass die Eingangsgrößen in Ihr Modell fortlaufend auf Plausibilität geprüft werden und die gleichen Bearbeitungsschritte durchlaufen, die Sie zur Erstellung des Modells angewendet haben. Außerdem benötigen Sie eine eindeutige Zielfunktion, die Sie bestenfalls bereits im Schritt Define festgelegt haben. Da Sie in der Regel datengetriebene Modelle einsetzen werden, die nicht oder nur sehr begrenzt extrapolationsfähig sind, müssen Sie Sorge tragen, den Optimierer mit ausreichend strengen Bedingungen zu überwachen. Günstig ist hier die Integration von Modellen in eine Advanced Process Control (APC)-Strategie.

Klingt kompliziert. Ist es auch, will ich jetzt nicht sagen, doch ist die Umsetzung eines solchen Optimierungskonzepts sicher mit dem größten Aufwand verbunden. Je nach Automatisierungsgrad bekommen Sie hierdurch aber ein Prozessführungssystem, das in Echtzeit auf Prozessänderungen reagieren kann und bestenfalls keine zusätzlichen Operatoreingriffe verlangt. Ich schreibe hier bewusst “bestenfalls”, denn ein solches, kompliziertes System verlangt auch eine Akzeptanz der Operator. Um diese zu schaffen, macht es häufig Sinn, die Optimierungsvorschläge zunächst nur zur Anzeige zu bringen. So können Sie dem Operator die Entscheidung überlassen, ob sie diese umsetzen möchten. Zwar geht dann der Echtzeitcharakter ein Stück weit verloren, aber Sie schaffen so ein größeres Vertrauen und auch ein Verständnis für die Methode.

Sicherheit an erster Stelle

Eigentlich sollte es klar sein, doch hier noch einmal der Hinweis: Achten Sie gerade bei einem Online-Einsatz von Modellen auf die Sicherheit der Applikation. Alle Modelle weisen einen gewissen Fehler auf. Setzen Sie daher nur intensiv validierte Modelle ein und überwachen Sie fortlaufend die Modellgüte im Online-Betrieb. Da die meisten Modelle nur eingeschränkt oder nicht extrapolationsfähig sind, kann es gerade beim Verlassen bekannter Betriebspunkte zu Abweichungen kommen. Sind die Modelle in eine größere Applikation eingebunden, muss auch hier der sichere Einsatz gewährleistet sein. Stellen sie sicher, dass alle Grenzwerte und Schranken jederzeit eingehalten werden. Sofern Werte an den Prozess zurückgeschrieben werden, achten Sie darauf, dass die Eingriffe auf die Dynamik des Prozesses abgestimmt sind. Ebenfalls müssen die Kommunikationsschnittstellen fortlaufend überwacht werden.

Fassen wir zusammen

Ob “einfache” Änderung von Regelparametern oder Einsatz von Online-Optimierern; unterm Strich wollen Sie doch sicher wissen, was hat meine Verbesserungsmaßnahme gebracht, oder? Das erkläre ich Ihnen in meinem nächsten Beitrag Control. Seien Sie also wieder dabei. Ich freue mich auf Ihren Besuch und natürlich auch über Ihre Kommentare zu diesem Beitrag!

Einen Beitrag verpasst?

Kein Problem, hier finden Sie alle Serienbeiträge aufgelistet:

– 1. Beitrag: “Analysieren Sie Ihre Daten – in 5 Schritten zum Erfolg“

– 2. Beitrag: “Analysieren Sie Ihre Daten – Schritt 1: Define”

– 3. Beitrag: “Analysieren Sie Ihre Daten – Schritt 2: Measure”

– vorheriger Beitrag: “Analysieren Sie Ihre Daten – Schritt 3: Analyse”

– nächster Beitrag: “Analysieren Sie Ihre Daten – Schritt 5: Control”