Wenn es um NOA geht, wird viel über das Verlassen der klassischen Automatisierungspyramide und die daraus folgenden Konsequenzen gesprochen, insbesondere bei der (Daten-)Sicherheit. Dass diese sichergestellt werden muss, steht außer Frage. Viele Initiativen sind dazu unterwegs. Ich möchte an dieser Stelle aufzeigen, warum sich diese Anstrengungen lohnen. Mein Beispiel ist der PAT-Demonstrator, welcher auf der NAMUR-Hauptversammlung 2018 vorgestellt wurde.

PAT-Demonstrator: Der will doch nur kommunizieren

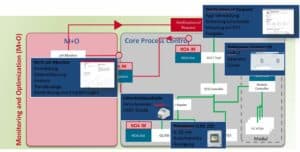

Auf der NAMUR-Hauptversammlung 2018 wurden in einem Workshop verschiedene NOA-Demonstratoren präsentiert. Nur einer davon befasste sich mit der Prozessanalysentechnik. Dieser Demonstrator wurde von Professor Leon Urbas vorgestellt (Professur für Prozessleittechnik an der TU Dresden) und entstand in Zusammenarbeit mit dessen Arbeitsgruppe Systemverfahrenstechnik, der Firma Yokogawa Deutschland GmbH und den Betreibern des NOA-Demonstrators der IGR im ChemPark Höchst.

Das analytische Herz ist ein analoger pH-Sensor. Eine Einstab-Messkette, wie sie zu Zehntausenden in unseren Brownfield-Anlagen zu finden ist. Der Sensor ist in einer automatischen Wechselarmatur installiert, die es erlaubt, ihn in regelmäßigen Zeitintervallen aus dem Prozess zu holen und mit einer Reinigungsflüssigkeit zu behandeln. Die Verarbeitung der Messwerte und von Alarmen/Warnungen geschieht im Leitsystem, die Ansteuerung der Reinigungseinrichtung kommt ebenfalls von dort.

Wert der Messeinrichtung …

Der Wert der analytischen Messeinrichtung ist offensichtlich: Der pH-Wert dient in der Regel dazu, den Prozess zu überwachen oder regelungstechnisch durch den ablaufenden Prozess zu navigieren – ein Prozess-Navi! Jeder, der sich schon einmal verfahren hat – sei es auf der Straße oder in einem industriellen Prozess -, weiß ein solches Navigationssystem zu schätzen.

… und der ungehobene Mehrwert-Schatz

Der Sensor misst aber auch während der Reinigungsphase. Diese Messwerte sind nicht uninteressant. Wenn eine Reinigungslösung mit einem definierten pH-Wert verwendet wird, existiert damit ein Sollwert. Wird dieser Sollwert vom Sensor erreicht, ist dies ein Zeichen dafür, dass der Sensor in Ordnung ist. Wird dieser Sollwert nicht erreicht, lässt sich vermuten, dass der Sensor driftet (Kalibrierung!) oder ggf. verschmutzt ist oder vielleicht sogar kurz davor ist, sein Leben auszuhauchen. Auch wenn der Sensor wieder dem Messmedium ausgesetzt wird, gibt es eine interessante Phase. Der Sensor zeigt eine Einschwingkurve auf den Messwert. Wird die Einschwingzeit länger, ist auch dieses ein Indiz für Verschmutzung, z.B. der Referenzelektrode. Auch ohne eine Reinigungsvorrichtung gibt es auswertbare Signale, so z.B. die Impedanz der Referenzelektrode.

Dies sind hoch aussagekräftige Informationen über den (Gesundheits-)Zustand des Sensors. Und das Beste ist, diese Daten sind da. Und das ganz ohne zusätzlichen Aufwand, also einfach so während der Reinigungsphase. Wie eine kostenlose, nahezu kontinuierliche Vorsorgeuntersuchung. Was bekommt der Operator davon mit? Nichts! Der sieht während der Reinigungsphase nur, dass der Sensor on hold ist.

Potenzielle Schatzheber

Es fallen in kurzen Intervallen interessante Diagnosedaten an. Der Sensor jedoch ist ein einfaches Gemüt. Rein analog. Wenn er etwas zu sagen hat, dann macht er das ganz simpel in HART. Da muss man für manche Signale schon wissen, wie man ihm die Würmer aus der Nase zieht.

Wem soll er sich denn nun mitteilen? Dem Leitsystem? Das Leitsystem müsste Daten erfassen, während der Sensor auf hold steht. Es müsste Werte am Ende der Reinigungsphase mit einem Sollwert vergleichen und die Einschwingzeit bestimmen. Und zu beiden Größen eine Historie anlegen. Dafür ist das Leitsystem jedoch viel zu beschäftigt. Und hinsichtlich der Kapazität auch nicht dafür ausgelegt.

Und der Wartungstechniker? Dem fällt das doch erst bei der Routine-Wartung auf, also nur in großen Intervallen. Da ist aus der Vorsorgeuntersuchung womöglich schon PAThologie geworden.

Wir stellen fest: Eigentlich ist ja schon alles da. Das einzige was tatsächlich fehlt, ist einer, der dem Sensor zuhört. Der PAT-Demonstrator hat einen Zuhörer, wir nennen ihn einfach mal App.

Die App – der Sensorlauscher

Lauschen wir doch auch mal, was die sich so erzählen und denken:

App: Aha, eine Reinigungsphase. Dann schaue ich mir mal die Signale an. Der Sollwert erreicht – und schnell ist der Bursche auch. Dann schaue ich mir noch schnell mal die Referenzimpedanz an – die ist auch okay. Der Bursche ist kerngesund. Ab damit in die Patientenakte.

x Reinigungszyklen weiter

App: Wieder Reinigungsphase, aufgepasst. Aha, der Sollwert wurde nicht ganz erreicht, aber innerhalb der Toleranz; nicht ganz so schnell, aber schnell genug. Die Referenzimpedanz geht auf den Grenzwert zu, aber okay. Das halten wir mal fest, vielleicht interessiert das später mal den “PAT-Doktor”.

x Reinigungszyklen weiter

App: Reinigungsphase, Daten analysieren … auweia, der Sollwert wurde nicht erreicht. Das Ganze ist zu langsam, die Referenzimpedanz zu hoch. Dem geht’s nicht gut. Weißt du was, mein Lieber? Ich mache mal einen Termin bei Deinem Hausarzt für Dich. Die Diagnosedaten kann sich der PAT-Doktor später bei mir ansehen. Hallo, Operator? Meinem Schützling geht’s nicht gut. Ich empfehle dringend (NOA Handlungsempfehlung!), mal einen Wartungstechniker zu meinem Sensor zu schicken.

Der Mehrwert von NOA für die PAT

Der Mehrwert von NOA für die PAT

- Daten sichtbar und nutzbar machen, die vorhanden, aber bisher nicht sichtbar sind.

- Gib dem Operator, was des Operators ist – unmittelbarer Handlungsbedarf

- Gib dem PAT-Spezialisten, was des PAT-Spezialisten ist

- Daten für die Unterstützung der Inbetriebnahme

- Daten für den unmittelbaren Support

- Daten und Historie für die Offline-Datenanalyse und die Optimierung

- Hohes Vertrauen in die Zuverlässigkeit des Sensors infolge der quasi-kontinuierlichen Daten, ihrer Verfügbarkeit und Aktualität – die PAT-Abteilung sieht sogar Werte, während der Sensor auf „hold“ steht.

- Reduktion des Auftretens unerkannter Fehler

- Hohe Flexibilität ermöglicht die Anpassung des Systems/der App an die verschiedenen Anwendungen

- Ermöglicht Greenfield-Features für Brownfield-Anlagen

Ist dies ein spezieller Fall?

Nein. Verallgemeinerung ist möglich. pH-Sensoren mit automatischer Reinigung sind nicht selten. Hier ist es aber nur unser Beispiel. PAT-Geräte verfügen in der Regel über deutlich mehr Signale, die Aussagen über die Zuverlässigkeit von Messergebnissen und den Gerätezustand liefern können. Je komplexer die Geräte werden, desto mehr Informationen können sie liefern, desto mehr vorausschauende Aussagen über die analytische Zuverlässigkeit und den Wartungsbedarf sind möglich. Dieser Mehrwert-Schatz kann mit NOA gehoben werden.

Es reicht nicht, wenn technische Systeme kommunizieren

Wesentlich für den Erfolg dieser Möglichkeiten ist die Zusammenarbeit von Betrieb, Prozessleittechnik und PAT-Abteilung. Das ist eine Frage der Kommunikation. Dass es für die Prozessanalytik auf der technischen Ebene funktioniert, hat der PAT-Demonstrator bewiesen.

Der Mehrwert von NOA für die PAT

Der Mehrwert von NOA für die PAT