In-situ- Messung zur Bestimmung von Prozessbedingungen mit hoher Geschwindigkeit.

Spektrometer mit durchstimmbarem Diodenlaser (TDLS) ermöglichen Gasanalysen in Echtzeit, um Effizienz, Sicherheit, Durchsatz, Qualität und Umweltkonformität zu verbessern. Der berührungslose Sensor ermöglicht Messungen unter schwierigen Bedingungen wie hohe Temperaturen, hoher Druck, hohe Staubkonzentration sowie unter korrosiven/abrasiven Bedingungen usw. Eine Wartung kann ferner erfolgen, ohne den Prozess herunterzufahren, da das TDLS vom Prozess isoliert ist. Das TDLS ist ein robuster Prozessanalysator, der zu einem stabilen und effizienten Betrieb beiträgt.

>>> Applikationsbeschreibungen

- In-situ-Messungen in rauen Betriebsumgebungen

- Messung bis zu 1500 ℃

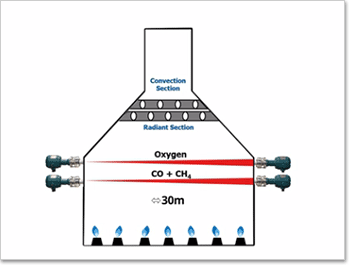

- Optische Weglängen von bis zu 30 m

- Dank SIL 2- und SIL 3-Zertifizierung optimal für die SIS-Integration geeignet

Maximierung der Verfügbarkeit bei aggressiven Prozessen

Unterschiedlichste Komponenten/Einheiten einer Anlage und Rohrleitungen können unter Druck stehende, heiße, korrosive, brennbare und/oder toxische Gase enthalten, die für herkömmliche Technologien eine Herausforderung darstellen können. Das TDLS8000 kann die Konzentration von Prozessgasen in Echtzeit und ohne direkten Kontakt erfassen. Dadurch wird eine schnelle Reaktion möglich und die Prozessverfügbarkeit optimiert, ohne die Verfügbarkeit der Messungen zu beeinträchtigen.

>>> Prinzipien

Senkung der laufenden Betriebskosten (OPEX) und Erhöhung der Sicherheit

Das TDLS8000 trägt dazu bei, die laufenden Gesamtbetriebskosten zu senken und die Leistung auf sichere Art und Weise zu maximieren

Beispiel: Das TDLS8000 kann bis zu 30 m über die gesamte Länge eines Ofens oberhalb der Strahlungszone messen, um eine effiziente Verbrennung sicherzustellen. Basierend auf den gemessenen Gaskonzentrationen können die Bediener das Brennstoff-Luft-Verhältnis optimieren und die Effizienz der Wärmeübertragung analysieren, während gleichzeitig eine sichere Umgebung gewährleistet wird.

>>> Lösungen

Die TDLS-Technologie von Yokogawa kann zur Verbesserung der Betriebssicherheit und Reduzierung der Emissionen in einer Vielzahl von Branchen beitragen

Das TDLS8000 wurde entwickelt, um Anwendern dabei zu helfen, eine Vielzahl von Betriebsstandards zu erfüllen. Das Spektrometer lässt sich in SIL2- und SIL3-Anwendungen integrieren.

>>> Betriebsverbesserung

-

In-situ-Gasanalysator TDLS8000

Yokogawas neuer TDLS™8000 beinhaltet alle führenden Laser-Spektroskopie-Analysetechnologien in einem einzigen robusten Gerät. Das Plattform-Design eignet sich besonders gut für In-situ-Messungen und macht Probenentnahme- oder -aufbereitungssysteme überflüssig.

-

Lanzen-Laserspektrometer für die kontinuierliche Gasanalyse TDLS8200

Keine Probenahme erforderlich, ein Installationsflansch ist nur auf einer Seite notwendig. So werden die Installationskosten halbiert, während gleichzeitig kurze Ansprechzeiten ermöglicht werden. Das Spektrometer kann ganz einfach eine bereits bestehende Messeinrichtung ersetzen.

-

Hochempfindliches Laserspektrometer TDLS5500

TDLS5500 ist ein automatisierter Analysator, der die Konzentration von Prozessgasen in Echtzeit misst.

Details

Das TDLS trägt zur Verbesserung Ihrer Arbeitsabläufe bei.

Funktionen der Serie TDLS

- Messung von Sauerstoff, Kohlenmonoxid, Methan, Ammoniak, Feuchte, Kohlendioxid und anderen Gasen in wenigen Sekunden

- Für die meisten Messungen sind keine Probenahmevorrichtungen erforderlich, wodurch ein großer Teil des Wartungsaufwands entfällt

- Die einzige TDLS-Prozessplattform, die über bis zu 30 m messen kann

- Messungen können bei hohen Temperaturen und bei hohem Druck sowie unter korrosiven/abrasiven und staubigen Bedingungen durchgeführt werden, da der Sensor nicht mit dem Prozessgas in Kontakt kommt

- Ideal für kritische Anwendungen mit einer SIL-gerechten schnellen Reaktionszeit

- Maximale Effizienz, Schonung der Umwelt und Reduzierung der Emissionen von CO, NOx usw.

Der Abschied von Legacy-Technologien

In einer Welt, die sich ständig in Richtung einer ausgeprägteren Prozessoptimierung bei gleichzeitiger Aufrechterhaltung eines sicheren Betriebszustands entwickelt, ist es schwierig, einen Wettbewerbsvorteil zu behalten, wenn man keine neue Messtechniken einsetzt, um so stets auf dem neuesten Stand zu bleiben.

>>> Prinzipien

TDLS bietet eine sichere, effiziente und kostengünstige Lösung.

Grundkonzept und Messungen eines laserbasierten Gasanalysators

Messprinzip eines laserbasierten Gasanalysators

Das Messprinzip basiert auf der Absorptions-Spektroskopie mit einem durchstimmbaren Diodenlaser. Diese Technologie wird mit TDLAS für „Tunable Diode Laser Absorption Spectrometer“ abgekürzt. Solche Spektrometer bestimmen die spezifische Lichtmenge, die beim Durchgang durch das zu messende Gas absorbiert wird. Da der Sensor nicht mit dem Prozess in Berührung kommt und keine beweglichen Teile vorhanden sind, wird der anfallende Wartungsaufwand auf ein Minimum reduziert, was die Ausfallzeiten verringert und die langfristigen Betriebskosten (LTCO) senkt.

Die Abschwächung durch die IR-Absorption wird durch das Lambert-Beer'sche Gesetz bestimmt.

Lambert-Beer‘sches Gesetz

Absorption von IR-Strahlung

Dank der einzigartigen Spektralanalyse-Methode von Yokogawa ist eine äußerst zuverlässige Messung bei unterschiedlichen Wasserdampfgehalten möglich

Die spektrale Peakflächen-Methode von Yokogawa Electric wird kaum durch Interferenzen mit anderen Gasen beeinträchtigt und erlaubt durch Temperatur- und Druckkompensation Messungen mit hoher Genauigkeit.

Eine integrierte Referenzzelle bewahrt die Messintegrität, selbst bei Gasströmen mit geringer Absorption

Durch die Referenzzelle wird dafür gesorgt, dass die Position des Höchstwerts während einer Spurengasmessung fixiert bleibt, selbst wenn das Absorptionssignal schwach ist.

Historische Datensätze, Spektren und alle Einstellungsänderungen lassen sich über bis zu 50 Tage zurückverfolgen

Diese Daten sind nützlich für die Ferndiagnose von Problemen im Prozess, auch lange nachdem die Unregelmäßigkeit aufgetreten ist.

Die verbesserte Leistungsfähigkeit bei der Messung hat es unseren Benutzern ermöglicht, ihre Betriebseffizienz sicher zu steigern und gleichzeitig Emissionen zu reduzieren.

- In-Situ-Analyse

Verbessert die Sicherheit und die Fähigkeit zur Prozessregelung durch eine Reaktion nahezu in Echtzeit - Durchstimmbarer Laser

Keine beweglichen Teile, daher kein Verbrauchsmaterial - Kontaktloser Sensor

Funktioniert in rauen Umgebungen und minimiert den Wartungsaufwand - Optischer Sensor mit langer optischer Weglänge

Bildet den gesamten gemessenen Prozess ab, während bei einer kontaktierenden oder extraktiven Messung lediglich ein einzelner Punkt abgedeckt wird.

Spektrometer mit durchstimmbarem Diodenlaser und TruePeak-Technologie bestimmen die spezifische Lichtmenge, die beim Durchgang durch das zu messende Gas absorbiert wird. Der Sensor eines solchen Spektrometers kommt mit dem Prozess nicht in Kontakt. Das Spektrometer enthält darüber hinaus keine beweglichen Teile. Auf diese Weise kann eine hohe mittlere Betriebsdauer (Mean Time Between Failures – MTBF) erzielt werden, was wiederum dauerhafte Einsparungen bei den Betriebskosten ermöglicht.

Spektrometer mit durchstimmbarem Diodenlaser und TruePeak-Technologie bestimmen die spezifische Lichtmenge, die beim Durchgang durch das zu messende Gas absorbiert wird. Der Sensor eines solchen Spektrometers kommt mit dem Prozess nicht in Kontakt. Das Spektrometer enthält darüber hinaus keine beweglichen Teile. Auf diese Weise kann eine hohe mittlere Betriebsdauer (Mean Time Between Failures – MTBF) erzielt werden, was wiederum dauerhafte Einsparungen bei den Betriebskosten ermöglicht.

Feuerungsanlagen sind ein integraler Bestandteil industrieller Prozesse wie beispielsweise der Verarbeitung von Kohlenwasserstoffen und der Energieerzeugung. Sie erzeugen eine Reaktion des Brennstoffes mit Sauerstoff, um auf diese Weise extrem hohe Gastemperaturen zu produzieren. Die Anlagen übertragen diese Energie anschließend über Wärmetauscher an nachgeschaltete Prozessmedien. Sie verbrauchen dabei große Mengen an Brennstoff und erzeugen erhebliche Emissionen. Außerdem stellen sie ein potenzielles Sicherheitsrisiko für Personal und Anlage dar.

Die TDLS-Analysatoren von Yokogawa gewährleisten eine noch präzisere und zuverlässigere Verbrennungsregelung von Feuerungsanlagen. Der Betrieb von befeuerten Erhitzern bei möglichst niedrigem Luftüberschuss (Low Excess Air – LEA) bringt messbare Vorteile mit sich. Eine auf dem LEA-Prinzip basierende Verbrennungsregelung zielt auf einen geringstmöglichen Brennstoffverbrauch. Dabei erfahren die Verbrennungsprodukte die geringstmögliche Abkühlung durch ungenutzte Luft.

Die Kostenvorteile einer solchen Vorgehensweise sind enorm – so können durch eine Brennstoffeinsparung von lediglich einem Prozent jährlich Kosteneinsparungen in Höhe von mehreren zehntausend oder gar hunderttausend Euro erzielt werden. Eine Regelung der Sauerstoffkonzentration auf einen Wert, mit dem gerade noch eine unvollständige Verbrennung ausgeschlossen werden kann, gewährleistet außerdem die „sauberste Verbrennung“. Dies unterstützt Anlagenbetreiber wiederum bei der Einhaltung der geltenden Emissionsvorschriften. Das beschriebene Regelungsverfahren reduziert insbesondere NOx-Emissionen.

Verbrennung

Die Erhaltung der Operational Efficiency in Ihren Öfen zur Maximierung des Durchsatzes und zur Minimierung des Brennstoffverbrauchs bei gleichzeitiger Gewährleistung eines sicheren Betriebs stellt eine echte Herausforderung dar.

Konventionelle Analysatoren, deren Messungen auf Zirkonoxid oder der Wärmetönung basieren, liefern punktartige Messungen, bei denen möglicherweise nicht vollständig erfasst wird, was in Ihrem Brennofen wirklich geschieht. Zirkonoxid-Messungen stellen nicht nur eine potenzielle Zündquelle dar, sie neigen auch zu Minderbefunden in der Gegenwart von Brennstoffen. Die COE-Analyse hat ihre eigenen Herausforderungen, da für typische Durchbruchswerte, die in der Größenordnung von Tausenden von ppm in der Strahlungszone einer befeuerten Anlage liegen, eine Reaktionszeit von einigen Minuten beansprucht wird und häufig ein zusätzlicher Sensor für CH4 erforderlich ist. Diese Schwächen können einen großen Einfluss darauf haben, wie sicher Ihr Brennofen betrieben wird.

Ein moderner Anlagenbetreiber benötigt die zuverlässigsten Daten, die verfügbar sind, um dem Auftreten eines unsicheren Zustands schnell entgegenzuwirken, wenn er die Leistung seiner Assets optimieren will.

Mit der TDLS-Technologie von Yokogawa (Spektrometer mit durchstimmbarem Diodenlaser) werden in-Situ-Messungen des O2- und CO-Gehalts in Echtzeit möglich, die frei von Querempfindlichkeiten, zuverlässig und genau sind, um so die Effizienz im Betrieb zu maximieren.

Diese Technologie bedeutet einen erheblichen Fortschritt für den sicheren und effizienten Betrieb der gesamten Anlage.

Merkmale und Vorteile der TDLS-Technologie von Yokogawa

- Echtzeit-Datenerfassung zu Regelungszwecken

Der Wirkungsgrad wird maximiert, weil das Kraftstoff-Luft-Verhältnis stets optimiert wird. Dies geht einher mit einer sicheren Verbesserung der Operational Efficiency und Reduzierung von Emissionen. - Laseranalyse

Diese neue Technologie ermöglicht den Einsatz von Best Practice-Verfahrensweisen der Branche. - Kontaktloser Sensor

Funktioniert in rauen Umgebungen und minimiert den Wartungsaufwand - Optischer Sensor mit langer optischer Weglänge

Die Durchschnittsmessung über die lange optische Weglänge trägt zur Beseitigung von Hot Spots bei und ermöglicht somit eine lange Lebensdauer der Wärmetauscherrohre (Minimierung der Kosten).

Sicherheit/Prozess

Wenn es darum geht, zu verstehen, was in Ihrem Brennofen wirklich passiert, stellt die eingeschränkte Menge an Daten aus der konventionellen Analysator-technologie eine noch größere Last für den Bediener und seine Fähigkeiten dar.

Die TDLS-Technologie reduziert die Anforderungen an die Bediener und somit das Risiko von menschlichem Versagen, indem verlässliche Daten so schnell wie möglich für den Bediener bereitgestellt werden.

Es ist daher besonders wichtig, dass Sie über die nötigen Fähigkeiten zur Erkennung, Messung und Regelung der LOC (Limiting Oxygen Concentration – Sauerstoffgrenzkonzentration) verfügen, um die Sicherheit Ihrer Anlagen und Ihrer Mitarbeiter zu gewährleisten.

Durch eine Erhöhung der Betriebssicherheit und Betriebseffizienz ist es unseren Kunden auch möglich, die Betriebskosten sowie CO-2 und NOx-Emissionen zu reduzieren.

Publikationen

Storage tanks are used in a variety of industries ranging from holding crude oil to holding feedstock for vinyl chloride monomer (VCM).

Bei der Wartung und Verwaltung von Industrieanlagen ist die Überwachung des pH-/ORP-Werts des Abwassers sowohl eine gesetzliche Verpflichtung als auch eine unabdingbare Notwendigkeit zum Schutz der Umwelt. Eine Überwachung ohne aufmerksames Auge kann schwerwiegende Folgen haben.

Considering safety and environmental issues such as combustion efficiency and decreasing NOX and CO in exhaust gas, it has become important to control O2 concentration in garbage incineration processes.

In recent years, shale gas extraction technology has made rapid progress, inducing a shale gas revolution mainly in the USA. Thus, the need for analysis of hydrocarbon gases, including natural gas, is expected to grow rapidly. Traditionally gas chromatography has been used for the analysis of hydrocarbon gases; it can accurately measure the concentration of each hydrocarbon component in a sample of natural gas.

Spectrometric technology can assess many critical characteristics about products, but it has limits. It can be challenging to determine when the line has been crossed

With fired heaters, users hope to get greater efficiency and reduced emissions but often are disappointed. Given the number of fired heaters operating every day and their importance in the process industries, any improvements realized across the board will have huge impacts. More units can reach their potential with some simple changes in work practices and technology upgrades.

The EPA rule, 40 CFR 63 Subparts CC and UUU, is forcing refineries to monitor flares. Fortunately, modern analyzer technology makes it possible to meet the requirements, generate the necessary reports, and stay in compliance.

Here’s how to select the right analyzer to meet these demands.

Downloads

Bedienungsanleitungen

Technische Dokumentationen

Zeichnungen

- IF8000 Isolation Flange for TDLS8000 (151 KB)

Möchten Sie weitere Informationen über unsere Mitarbeiter, Technologien und Lösungen?

Kontakt