Medición in situ para medir las condiciones del proceso a alta velocidad.

Los espectrómetros láser de diodo sintonizable (TDLS) permiten realizar análisis de gases en tiempo real para aumentar la eficacia, la seguridad, el rendimiento, la calidad y el cumplimiento de la normativa medioambiental. El sensor sin contacto permite realizar mediciones en condiciones severas, como alta temperatura, alta presión, condiciones corrosivas/abrasivas, alta concentración de polvo, etc. El mantenimiento también puede realizarse sin desconectar el proceso, ya que el TDLS está aislado del mismo. El TDLS es un analizador de procesos robusto que contribuye a un funcionamiento estable y eficaz.

>>> Notas de aplicación

- Medición in situ en entornos difíciles

- Medición hasta 1500℃

- Recorridos ópticos de hasta 30 m

- Óptimo para SIS Integración mediante certificación SIL 2 y 3

Maximizar el tiempo de actividad en procesos agresivos

Varias unidades y tuberías de la planta pueden contener gases presurizados, a alta temperatura, corrosivos, combustibles y/o tóxicos que pueden resultar problemáticos para las tecnologías tradicionales. El TDLS8000 puede detectar la concentración de gas de proceso en tiempo real sin contacto directo para permitir una respuesta rápida que optimice la disponibilidad del proceso sin sacrificar la disponibilidad de la medición.

>>> Principios

Mejora del OPEX y la seguridad

El TDLS8000 ayuda a reducir el OPEX total y a maximizar la producción de forma segura

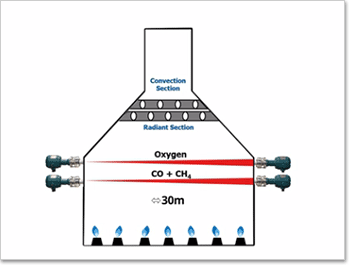

Ejemplo: El TDLS8000 puede medir hasta 30 m en toda la longitud de un horno en la parte superior de la sección radiante para analizar la eficiencia de la combustión. Basándose en las concentraciones de gas, los operadores pueden optimizar la relación aire-combustible y analizar la eficiencia de la transferencia de calor, garantizando al mismo tiempo un entorno seguro.

>>> Soluciones

>> Yokogawa La tecnología TDLS puede ayudar a mejorar la seguridad operativa y las emisiones en diversas industrias <<

El TDLS8000 ha sido diseñado para ayudar a los usuarios a cumplir diversas normas operativas y puede integrarse en aplicaciones SIL2 y SIL3.

>>> Mejora operativa

-

Analizador de gases in situ TDLS8000

El nuevo TDLS™8000 de Yokogawa alberga todas las características líderes de la industria en un dispositivo robusto. El diseño de la plataforma permite realizar mediciones in situ sin necesidad de extraer y acondicionar las muestras.

-

Espectrómetro láser de diodo sintonizable tipo sonda TDLS8200

Muestreo innecesario, la brida de instalación sólo está en un lado, el coste de instalación se reduce a la mitad manteniendo la alta velocidad de medición / alta velocidad de respuesta. Se puede intercambiar fácilmente desde el equipo existente.

-

Espectrómetro láser de alta sensibilidad TDLS5500

El TDLS5500 es un dispositivo informatizado que mide en tiempo real la cantidad de gas contenida en el proceso.

Detalles

TDLS contribuye a mejorar tu trabajo.

Características de la serie TDLS

- Medición de oxígeno, monóxido de carbono, metano, amoníaco, humedad, dióxido de carbono y otros gases en segundos

- No se requiere equipo de muestreo para la mayoría de las mediciones, lo que elimina gran parte del mantenimiento.

- La única plataforma TDLS de proceso capaz de medir hasta 30 m

- Las mediciones pueden realizarse en condiciones de alta temperatura, alta presión, corrosión/abrasión y mucho polvo, ya que el sensor no entra en contacto con el gas de proceso.

- Ideal para aplicaciones críticas con una velocidad de respuesta similar a la del SIL

- Maximizar la eficiencia, tener en cuenta el medio ambiente y reducir las emisiones de CO, NOx, etc.

Liquidación con tecnologías heredadas

En un mundo que evoluciona continuamente hacia una mayor optimización de los procesos manteniendo al mismo tiempo un estado de funcionamiento seguro, es difícil conservar una ventaja competitiva sin adoptar nuevas técnicas de medición para mantenerse a la vanguardia.

>>> Principios

TDLS ofrece una solución segura, eficaz y rentable.

Concepto básico y mediciones del analizador láser de gases

Principio de medición de un analizador láser de gases

Los espectrómetros de absorción láser de diodo sintonizable (TDLAS) funcionan midiendo la cantidad de luz láser que se absorbe al atravesar el gas que se está midiendo. Como el sensor no entra en contacto con el proceso y no hay piezas móviles, el mantenimiento se reduce al mínimo, lo que disminuye el tiempo de inactividad y reduce el coste de propiedad a largo plazo (LTCO).

La atenuación debida a la absorción IR viene determinada por la ley de Lambert Beers.

Ley Lambert Beers

Absorción de la radiación IR

Gracias a la exclusiva metodología de análisis espectral de Yokogawa, es posible realizar mediciones altamente fiables en condiciones de vapor variables.

Yokogawa El método del área espectral original de Electric apenas se ve afectado por interferencias de otros gases, y puede medirse con gran precisión mediante compensación de temperatura y presión.

Una célula de referencia integral mantiene la integridad de la medición, incluso en corrientes de baja absorción

El uso de una célula de referencia mantiene bloqueada la posición de pico durante la medición de trazas cuando la señal de absorción es débil.

Hasta 50 días de datos históricos, espectros y todos los cambios de configuración son accesibles

Estos datos son útiles para la localización remota de problemas en el proceso mucho después de que se hayan producido.

El aumento de las capacidades de medición ha permitido a nuestros usuarios incrementar de forma segura la eficiencia operativa al tiempo que reducen las emisiones.

- Análisis in situ

Mejora la seguridad y la capacidad de control del proceso gracias a una respuesta casi en tiempo real - Láser sintonizable

Sin pieza móvil, por lo que no existen consumibles - Sensor sin contacto

Funciona en entornos difíciles y minimiza el mantenimiento - Sensor óptico de paso largo

Representa la totalidad del proceso medido, mientras que la medición insertada o extractiva sólo refleja un punto.

Los espectrómetros láser de diodo sintonizable TruePeak funcionan midiendo la cantidad de luz láser que se absorbe al atravesar el gas que se está midiendo. Al no haber contacto del sensor con el proceso ni piezas móviles, se consigue un elevado tiempo medio entre fallos (MTBF) y, por tanto, un bajo coste de propiedad a largo plazo (LTCO).

Los espectrómetros láser de diodo sintonizable TruePeak funcionan midiendo la cantidad de luz láser que se absorbe al atravesar el gas que se está midiendo. Al no haber contacto del sensor con el proceso ni piezas móviles, se consigue un elevado tiempo medio entre fallos (MTBF) y, por tanto, un bajo coste de propiedad a largo plazo (LTCO).

Los calentadores por combustión forman parte integral de los procesos industriales, incluidos el procesamiento de hidrocarburos y la generación de energía. Diseñados específicamente para que la reacción del combustible y el aire produzca temperaturas de gas extremadamente altas, los calentadores transfieren esta energía a fluidos de proceso potencialmente muy inflamables a través de intercambiadores de calor. Consumen grandes cantidades de combustible, producen grandes cantidades de emisiones y son un peligro potencial para la seguridad del personal y la planta.

Yokogawa Los analizadores TDLS ayudan a controlar la combustión de los calefactores con una precisión y fiabilidad cada vez mayores. El funcionamiento de los calefactores con niveles bajos de exceso de aire (LEA) ofrece ventajas cuantificables. En el control de combustión LEA, se consume el nivel más bajo de combustible y los productos de la combustión se enfrían lo menos posible por el exceso de aire no utilizado.

Las ventajas económicas de estas eficiencias son considerables, ya que un solo porcentaje de ahorro de combustible permite ahorrar decenas o incluso cientos de miles de dólares al año. Controlar los niveles de aire justo por encima del punto en el que se inicia la combustión incompleta también permite la "combustión más limpia", ayudando a las plantas a cumplir los requisitos de emisiones medioambientales. En concreto, se reduce la emisión de NOx.

Combustión

Mantener Eficiencia operativa en sus hornos para maximizar el rendimiento y minimizar el consumo de combustible, garantizando al mismo tiempo un funcionamiento seguro, es realmente un reto difícil.

Las tecnologías de analizadores convencionales, como las mediciones de óxido de circonio y microesferas catalíticas, son mediciones puntuales que pueden no captar completamente lo que ocurre en su horno. Además de ser una fuente potencial de ignición, el óxido de circonio puede disminuir su lectura en presencia de combustibles. El análisis COE tiene sus propios problemas debido al tiempo de respuesta de minutos necesario para los niveles típicos de ruptura en los miles de ppm en la sección radiante de un activo encendido, y a menudo requiere un sensor separado para la medición de CH4. Estos problemas pueden tener un gran impacto en la seguridad de funcionamiento del horno.

El operador de una unidad moderna necesita tener acceso a los datos más fiables disponibles para mitigar rápidamente la aparición de una condición insegura si quiere optimizar el rendimiento del activo.

La introducción de la tecnología del espectrómetro láser de diodo sintonizable (TDLS) de Yokogawa permite la medición en tiempo real, in situ, sin interferencias, fiable y precisa de oxígeno y CO para maximizar la eficiencia.

Es un gran avance para ayudar a toda la instalación a operar el activo de forma segura y eficiente.

Características y ventajas de las tecnologías TDLS de Yokogawa

- Datos en tiempo real para el control

La eficiencia se maximiza porque y mejora de forma segura la eficiencia de funcionamiento, así como las emisiones porque la relación aire/combustible está siempre optimizada - Análisis láser

La nueva tecnología permite adoptar las mejores prácticas del sector. - Sensor sin contacto

Funciona en entornos difíciles y minimiza el mantenimiento - Sensor óptico de largo recorrido

La medición media de largo recorrido elimina los puntos calientes, lo que permite prolongar la vida útil del tubo de intercambio de calor (minimización de costes).

Seguridad / Proceso

Cuando se trata de comprender lo que ocurre en el horno, la dependencia de los datos limitados que proporciona la tecnología convencional de analizadores hace que los conocimientos del operario sean más importantes.

La tecnología TDLS reduce la carga sobre la competencia de los operarios y la posibilidad de que se produzcan errores humanos, ya que proporciona los datos más fiables de todo el horno con la mayor rapidez posible para una eficiencia y seguridad óptimas de los activos.

Es imprescindible que tenga la capacidad de detectar, medir y controlar la LOC (Concentración Límite de Oxígeno) para garantizar la seguridad de sus instalaciones y de sus compañeros de trabajo.

La seguridad de funcionamiento y la eficiencia operativa de nuestros clientes nos han permitido reducir los costes de explotación y las emisiones de CO2 y NOx.

Recursos

Los tanques de almacenamiento se utilizan en una variedad de industrias que van desde el almacenamiento de petróleo crudo hasta el almacenamiento de materias primas para el monómero de cloruro de vinilo (VCM).

En el mantenimiento y la gestión de plantas industriales, el control del pH/ORP de las aguas residuales es tanto una obligación legal como una necesidad ineludible para proteger el medio ambiente. Una monitorización sin un ojo atento puede acarrear graves consecuencias.

Teniendo en cuenta cuestiones de seguridad y medioambientales como la eficiencia de la combustión y la disminución de NOX y CO en los gases de escape, se ha vuelto importante controlar la concentración de O2 en los procesos de incineración de basuras.

En los últimos años, la tecnología de extracción de gas de esquisto ha progresado rápidamente, induciendo una revolución del gas de esquisto principalmente en Estados Unidos. Así pues, se prevé un rápido crecimiento de la necesidad de analizar los gases de hidrocarburos, incluido el gas natural. Tradicionalmente, la cromatografía de gases se ha utilizado para el análisis de gases de hidrocarburos; puede medir con precisión la concentración de cada componente de hidrocarburo en una muestra de gas natural.

La tecnología espectrométrica puede evaluar muchas características críticas de los productos, pero tiene sus límites. Puede ser difícil determinar cuándo se ha cruzado el límite

Con los calefactores a fuego, los usuarios esperan obtener una mayor eficiencia y una reducción de las emisiones, pero a menudo se sienten decepcionados. Dado el número de calefactores a fuego que funcionan cada día y su importancia en las industrias de procesos, cualquier mejora que se consiga en todos los ámbitos tendrá un impacto enorme. Más unidades pueden alcanzar su potencial con unos simples cambios en las prácticas de trabajo y actualizaciones tecnológicas.

La normativa de la EPA, 40 CFR 63 Subparts CC y UUU, obliga a las refinerías a controlar las antorchas. Afortunadamente, la moderna tecnología de analizadores permite cumplir los requisitos, generar los informes necesarios y mantener la conformidad.

A continuación se explica cómo seleccionar el analizador adecuado para satisfacer estas exigencias.

Descargas

Manuales de Instrucción

Especificaciones Generales

Información Técnica

Dibujos

- IF8000 Isolation Flange for TDLS8000 (151 KB)

Noticias

-

Nota de Prensa | Productos y Soluciones Apr 6, 2021 Yokogawa Añade el espectrómetro láser de diodo sintonizable TDLS8200 a su gama de analizadores OpreX

- Medición simultánea de las concentraciones de oxígeno, monóxido de carbono y metano para un control óptimo de la combustión en hornos de calefacción -

¿En busca de información adicional sobre Yokogawa Iberia, tecnología y soluciones?

Contáctenos