To a casual observer, a refinery plant well-managed by Yokogawa VigilantPlant solutions, looks "silent and boring"—a phrase used by Peter Drucker. Plant profitability is maximized. Automation systems help plant personnel manage operational knowledge, increase productivity and comply with health, safety, and environmental regulations. Information in context is clearly delivered to the right people at the right time, giving responsible personnel the foresight to deal with events calmly and efficiently. VigilantPlant solutions help all refinery companies to achieve a "silent and boring" plant.

Desafíos

Customer Challenge

Knowledge-intensive operations in refineries such as plant startup and shutdown, compressor start-up, and crude tank switchover still require manual handling by a large number of operators. For instance, an effective crude switchover transfer will often require that a complicated set of operations including starting/stopping motors, opening/closing valves, flow measurement and flushing be executed in a specific sequence decided by only the most experienced operators.

In addition, because experienced operators will eventually retire or resign, it is necessary to retain their know-how and best practices and pass on such knowledge precisely to unskilled operators. This is crucial in order to maximize production efficiency and to avoid or eliminate shutdowns that could result from mis-operation.

Our Solutions

By using Exapilot, Yokogawa’s knowledge-based automation solution, know-how and best practices of operation can be formalized, managed and configured in a standardized procedural flowchart. This standardized approach not only enables 100% automation of complicated operations, but also guarantees that valuable expertise is precisely transferred and executed whenever there is a change of operators or a difference in their skill level.

Customer Benefits

One of our customers, a leading producer and distributor of oils, lubricants, and petrochemical products in Japan, estimates that introducing Exapilot in one of its experimental facilities reduced man-hours by up to 2,000*.

Customer Challenge

Energy savings can be achieved at a refinery by installing highly efficient facilities and operating them more efficiently. Yokogawa has solutions that help companies improve efficiency and reduce energy consumption.

Our Solutions

Ever since the oil crisis in the 1970s, the refining industry in Japan has dealt with rising energy prices and strict regulations by reducing energy consumption and cutting CO2 emissions. Refinery operators have accomplished this by introducing some of the world’s most advanced technologies, and have been supported in this by Yokogawa's systems, solutions, and engineering capabilities. Yokogawa has been involved in more than 1000 refinery projects and has built a strong reputation in this industry. The company provides solutions that save energy through increased efficiency.

1. Visualization of energy consumption and management of key performance indicators (KPI)

To save energy and reduce CO2 emissions at refineries, the status of emissions and energy consumption must be clearly visualized. Yokogawa provides a comprehensive range of solutions such as field sensors and production management systems that rely on the latest technologies to monitor and manage energy related parameters.

- Visualization through operation management

- Visualization through production management

- Visualization of field data

2. Reducing excess O2% in furnace/boiler flue gas

When excess oxygen (O2) is present in flue gas, incomplete combustion is the result. Usually, O2 is kept within 1.5–2% of the optimum level, but it has been shown that laser sensing technology can improve the speed and reliability of CO/O2/CO2 measurement and lead to even further reductions in excess O2, resulting in additional energy savings.

Enabling Technology

Yokogawa’s new TDLS8000 houses all of the industry’s leading features in one robust device. The platform design is for in situ measurements which negate the need for sample extraction and conditioning. The non-contacting sensor allows for a variety of process types including corrosive, abrasive and condensing.

Customer Challenge

Oil blending is the final step in the process of converting crude oil into finished products such as gasoline. When using traditional blending technologies such as tank blending and ratio blending, refiners tend to use excess amounts of additives to guarantee that the gasoline product meets the minimum specifications set by regulators. However, due to the high cost of blending additives, a blending solution that can both reduce quality giveaways and meet the minimum specifications is required.

Our Solutions

Yokogawa offers a blending optimization system, or a Blending Property Control (BPC) solution, which calculates the optimum blend ratios in real time, based on values measured by continuous online analysis of product properties from an NIR analyzer, and automatically modifies the controller's setpoints to automatically adjust the blend ratios online.

In addition to the BPC solution, Yokogawa can also provide fully integrated offsite solutions that cover all offsite process operations such as oil movement systems (OMS), laboratory information systems, analyzer systems and scheduling/planning systems.

Customer Benefits

Following are customer testimonials for the benifits that could be realized using Yokogawa's BPC and other offsite solutions:

- Improved security: the security of off-site area operations is guided and supervised by the system.

- Enhanced product quality: system supervision minimizes the probability of operational errors that can cause product contamination.

- Improved environmental performance: movement control by the OMS resolves environmental problems that may be caused by tank overflow and other factors.

- Increased operational efficiency: the number of operations carried out by each person is minimized through valve motorization and the ability to search the existing isolation for lined-up jobs.

- Extended spatial awareness: full area awareness is available to all operators and is kept continuously up-to-date in the system database.

Details

Yokogawa has experience with approximately 1000 projects in the refining industry earning the Company's high credibility from refiners.

Design and Engineering

Front-End Engineering & Design (FEED), Main Instrumentation Vender (MIV) Services

Installation and Commissioning

Site Engineering, Integration Tests, Turn-Key Services

Operation and Optimization

Optimization Consulting, 24/7 Operation Support, Online Diagnosis Support

Maintenance and Upgrade

Asset Optimization, Online Upgrade, Lifecycle Solution Support

Revamp and Expansion

Online Expansion, Hot Cutover

Resources

- CENTUM CS 3000 plays key role in Malaysian waste oil to diesel project.

- Yokogawa proposed to provide its systems and services as the main instrument vendor.

- This has considerably improved the safety, quality, and efficiency of off-site operations.

- Yokogawa was the clear choice for installation of the OMS.

- To replace the existing CENTUM XL control station with the latest Yokogawa CS 3000 hardware and upgrade the control network.

- The plan was to minimize plant downtime by doing a hot cutover from the old to the new control system.

- Flawless refinery start-up assured by operator training simulator.

- The virtual test function of the OmegaLand simulator created the same environments as CENTUM CS 3000.

- Smooth and safe switchover to the new system

- Easy-to-use, easy-to-engineer system, plus various post-installation enhancements

- Tuned controllers for smooth plant operation and better traceability of process upsets

- Various other improvements thanks to advanced process control and MVC implementation

- Exapilot was introduced to maximize operational efficiency at an experimental refining facility.

- To prevent operator errors, it was essential to standardize operating procedures.

- Computerized Maintenance Management System by PRM and SAP Schedules Field Instrumentation Maintenance.

- The frame applications and DTMs support the preventive maintenance strategy with self-diagnostic and condition monitoring.

PetroChina Guangxi Petrochemical Company has completed construction of a combined refinery and petrochemical production complex in Qinzhou, a port city in China's Guangxi Autonomous Region. With a 10 million ton per year capacity, the refinery is one of China's largest, and is truly world class, using a highly advanced hydrogenation process, with the main process technologies coming from the USA and France.

- To decrease downtime and maintenance costs, the decision was made to introduce Yokogawa's CENTUM DCS.

- With well-experienced MAC approach, Yokogawa replaced successfully legacy DCS.

The Mathura refinery is a strategically important facility that supplies diesel, gasoline, aviation turbine fuel, kerosene, liquefied petroleum gas, furnace oil, and bitumen to customers throughout northwestern India.

- Successful migration of in-line blending distributed control and oil movement systems.

- To minimize operator intervention and to keep the product properties on specification.

- Smooth project execution with no schedule and/minimal safety incidents.

- Easy to use, easy to reconfigure interface that has resulted in numerous post-installation enhancements.

- Minimizing day-to-day plant operation problems including reducing the alarming factor.

- The project goals emphasized schedule, quality, cost and safety.

- More than 40 sub-system interface cards are utilized for b14 partners company7s system integrated with CENTUM CS 3000.

- Integrated CENTUM VP and ProSafe-RS Systems Ensure Nonstop Operation of ADU/DKU Processes.

- "This is a real VigilantPlant! We will continue to improve our production efficiency."

- Exapilot contributes to safety, reduces cost, and retains operational know-how.

- Exapilot smoothly starts up and shuts down the world's biggest experimental distillation unit.

- Data visualization is the key, giving operators a complete understanding of what is is going on in the process, in real time.

- Using the CENTUM CS 3000 system, many kinds of plant key performance indexes are calculated and analyzed to produce further improvements.

- During plant start-up, PRM helps the customer's engineers perform all the loop checks.

- The AR1 refinery recently replaced its legacy DCS with Yokogawa's CENTUM CS 3000.

- Achieving an Intelligent Oil Management System.

- HMEL selected an integrated solution from Yokogawa

- Yokogawa India oversaw and implemented the engineering, installation, and commissioning of the refinery

- Yokogawa successfully carried out the upgrade of off-site system in a 48 hour shutdown period with Seibu Oil.

- Control room design for HSE and smooth communication contributes to the operational efficiency and safety.

- This is the first project in which Shell Global Solutions US has used a contractor outside of Shell for its Advanced Process Control implementation

- The post implementation study shows that the overall Delayed Coker APC controller returns a benefit which is almost three times the original promise.

- The Advanced Process Control application on the GOHT unit helped control the plant with less variation during Coker drum switch and with less operator interactions and minimized giveaway.

- A post-implementation study estimated that the overall GOHT Unit APC controller returns a savings about 198% greater than the originally estimated.

Operators must receive diagnostic information before a line block leads to a malfunction. Yokogawa provides predictive diagnostics based on trend analysis of the blocking factor, which improves maintenance efficiency and reduces maintenance costs.

Recently, air pollution legislations such as the Clean Air Act to reduce the amount of air pollution are increasing worldwide. The Clean Air Act address numerous air quality problems. One of these problems is acid rain caused by sulfur dioxide and nitrogen oxide emissions from fossil-fueled power plants and other industrial and transportation sources.

The oil refining industry today faces increasingly strict regulations that dictate both the quality of its products and the diligence of its production processes. As the pioneer of the vortex flow meter technology, Yokogawa's challenge in bringing innovative flow measurement solutions to users in various process industries continues to this day.

The top gas generated at the top of a distillation column in a petroleum refinery's fluid catalytic cracker (FCC) is used to produce gasoline and LPG. The GD402 Gas Density Meter features an intrinsically safe and explosion-proof design, fast response, and a dust-proof, anti-corrosive, and flame-proof construction.

O2 measurement in hydrocarbon vapor is used for safety monitoring in vacuum distillation columns in petroleum refining. With conventional paramagnetic oxygen analyzers, O2 concentrations are obtained through an extractive sampling system, which conditions the sample prior to being analyzed.

In limestone-gypsum flue gas desulfurization systems, the consumption of a desulfurization agent (lime) is controlled using online pH analyzers.

Reverse osmosis (RO) is a separation process that uses pressure to force a solution through a membrane that retains the solute on one side and allows the pure solvent to pass to the other side. More formally, it is the process of forcing a solvent from a region of high solute concentration through a membrane to a region of low solute concentration by applying a pressure in excess of the osmotic pressure.

Fired heaters are used for various processes in oil refining and petrochemical plants.

Storage tanks are used in a variety of industries ranging from holding crude oil to holding feedstock for vinyl chloride monomer (VCM).

Delayed Coker is a type of coker who's process consists of heating residual oil feed to its thermal cracking temperature in a furnace. The most important variable in industrial furnace control is temperature. Temperature is measured throughout the furnace in different zones and temperature effects the materials being manufactured and therefore must be precisely monitored to prevent deviations in quality of the final product.

Challenges

- The distance is not so long, but there are many pipes and tanks ("Pipe Jungle") in the field.

- Had to avoid the obstacles and take care multi path condition.

Solution

Repeater is installed on high place between control room and monitor position. The extend cable is used for antenna of Gateway.

- Temperature Transmitter (YTA) x1, Pressure Transmitter (EJX) x2

- Fast online gas chromatograph (GC) analysis for LPG distillation.

- The analytical upgrade project with Yokogawa's process GCs was complete success.

Industrial Combustion sources such as thermal cracking furnaces and, process heaters play a critical role in the process industry.

The ammonia (NH3) gas is injected to remove the NOx and thus reduce the NOx concentration in the stack flue gas. With conventional NH3 analyzers that perform measurements indirectly, NH3 concentrations are obtained through a sampling system. Therefore, there are problems with the maintenance and running costs of the sampling system, and time delays in measurement. The TDLS8000 Laser Analyzer is the solution to all these problems.

A multivariable model based predictive control (MPC) was implemented at the FCCU "A" in YPF S.A. Refinería La Plata.

There are three MPC controllers installed: one covering the reactor-regenerator-main fractionator, other controlling the gas con- centration plant ant the third controlling an isolated depropanizer column. The paper describes the implementation of the project, the controller structure and the main results obtained from the MPC.

Visual MESA© is a steam system optimization and management computer program that was originally developed at Chevron and now marketed by Nelson & Roseme, Inc. Visual MESA is currently used at refinery and chemical manufacturing sites to optimize the overall site steam system and the parts of the electrical system that economically trade off with the steam system.

This paper will explore significant optimization variables and constraints commonly encountered in refinery steam system optimization, the strategies Visual MESA uses to deal with them.

Hydrogen management can have a significant effect on refinery utility supply through the integration with the rest of the utilities. Real-time optimization of hydrogen production in conjunction with steam, power and fuels can yield significant savings opportunities for the refinery.

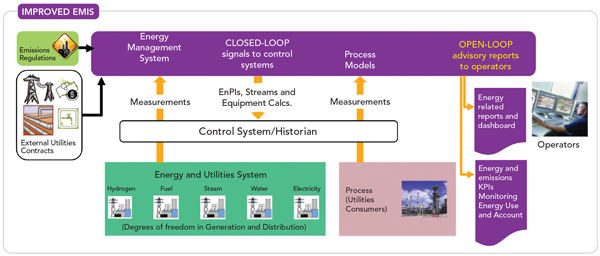

This paper describes the tasks performed to develop and implement real time, online models, to help with the three KNPC refineries energy cost minimization and energy management, which are scheduled to perform it automatically. They allow to clearly identify the different economic trade-offs that challenges the operation of the site wide energy systems at minimum cost while reducing the energy waste and, therefore, CO2 footprint. Recommendations given by the optimizers are taken into account by operations on a daily basis

In general, refineries exhibit a very good potential for real time monitoring and optimization using Visual MESA Energy Management System.

Based on our extensive experience, overall benefit in the range of 2% to 5% of the total energy cost can be achieved. Expected project payback is always less than one year.

This article describes the tasks performed to develop and implement a real time, online model for energy cost minimisation and energy management at KNPC's MAA refinery.

After a description of the main project implementation tasks, the Real Time Energy Management System's (RTEMS) functionalities are described and the optimisation implementation procedures are commented on. Finally, several obtained results are presented.

Utilities and energy systems are often the major source of SOx, NOx and CO2 emissions, therefore, emissions control and the management of credits and quotas are tightly interrelated with energy management.

In the case of refineries, chemical and petrochemical plants, energy represents the main cost (second to feedstock) and therefore its reduction has become a bottom line business decision. The energy systems at these sites are inherently complex, with the emissions cost analysis and limits compliance introducing an additional factor to the complexity of the energy costs reduction challenge.

Process plants use different type of fuels, they often operate cogeneration units, their steam networks consist of several pressure levels, there are different types of energy consumers and there are emission limits to be observed. Import or export of electricity in deregulated markets, which could also be traded off with more or less CO2 and other contaminant gaseous emissions, increase the optimization problem complexity.

The Repsol YPF Tarragona Refinery operates a large, complex steam system. Utilities Optimization has been performed with an on-line computer based steam management program (VISUAL MESA) in order to make the Refinery more energy efficient and reduce steam system operating costs.

VISUAL MESA allows operators and engineers to:

- Monitor steam production and use;

- Optimize the production and use of steam, fuel and power in order to reduce costs;

- Perform "what-if" studies, and

- Audit the system with continually validated data. Nelson & Roseme, Inc. and Soteica Europe S.L. have worked with Repsol YPF Tarragona

Petronor is Spain's largest refinery, with a processing capacity of eleven million tons a year. Its energy system is large and complex, therefore the auditing and control of energy costs are a real challenge. This paper describes the tasks performed together with Soteica, using a modern on line information and optimization system tools, to reduce energy costs.

This paper will not describe just all the features of the software or fully explain on-line optimization technology. The objective of this work is to present some interesting facts and lessons from the experience of implementing a cost based optimization program at thirty oil refineries and petrochemical complexes, around the world, since 1997. This paper will focus on the key optimization variables and constraints in steam system optimization, how they should be handled and how the human and organizational aspects can be addressed.

A detailed model of the steam, fuels, electricity, boiler feed water and condensates systems has been built, including all the interactions between these systems, real plant constraints and degrees of freedom of their operation. Such a model is scheduled to perform automatic executions of the optimization of the entire system and is continually populated with validated live data from the process. A calculation of equipment efficiencies is done as part of the performance monitoring activity of the model. Other monitoring aspects include the continuous auditing of the energy system so the data can be relied on for evaluating the value of energy production and usage, and waste can be reduced or eliminated.

Industrial facilities where power and steam is produced (i.e., Cogeneration) exhibit a very good potential for real time monitoring and optimization using Visual MESA Energy Management System.

Based on our extensive experience, overall benefit in the range of 2% to 5% of the total energy cost can be achieved. Expected project payback is always less than one year.

Visual MESA was successfully applied to many industrial facilities worldwide, several of them operating steam and power generation networks of different complexity and capacity but all with energy cost savings.

This paper discusses real industrial examples in which the sitewide utilities system of refinery and petrochemical Sites are optimized with a real time, on line, industrially proven software. Experiences gained during more than 20 years of industrial projects deployed worldwide are commented (Refs. 1 to 10 are related to some recent projects). Main project steps are explained and critical details to be taken into account to assure successful use and proper technology transfer are presented. Specific case studies will be discussed in the paper.

This paper describes the tasks performed, together with Soteica, using modern on line information system tools to assist with the energy system management.

After a feasibility study, TOTAL decided to test an on-line model for site wide energy system management. TOTAL operates a large and complex energy system at Feyzin refinery. A detailed model of the energy system has been built and it is continuously fed with validated (not reconciliated), real-time data. It includes all the actual constraints of the site and decision variables for their operation. Continuous performance monitoring is also done, since the model writes back its results to the Real Time Data Base (Plant Information system). It also provides reliable data that helps to audit the energy productions and usages within the site energy system, and in that way wastes can be detected and eliminated.

An online steam management program can help refineries manage their steam and utility systems more energy efficiently and reduce their operating costs through optimisation and monitoring

Big and complex industrial facilities like Refineries and Petrochemicals are becoming increasingly aware that power systems need to be optimally managed because any energy reduction that Operations accomplish in the producing Units could eventually be wasted if the overall power system cost is not properly managed. However, process engineers always attempted to develop some kind of tools, many times spreadsheet based, to improve the way utilities systems were operated. The main drawback of the earlier attempts was the lack of data: engineers spent the whole day at phone or visiting the control rooms to gather information from the Distributed Control System (DCS) data historian, process it at the spreadsheet and produce recommendations that, when ready to be applied, were outdated and not any more applicable.

Utilities and energy systems are often the major source of SOx, NOx and CO2 emissions, therefore, emissions control and the management of credits and quotas are tightly interrelated with energy management. In the case of refineries, chemical and petrochemical plants, energy represents the main cost (second to feedstock) and therefore its reduction has become a bottom line business decision. The energy systems at these sites are inherently complex, with the emissions cost analysis and limits compliance introducing an additional factor to the complexity of the energy costs reduction challenge.

Repsol Cartagena was the first oil refinery to be built on the Iberian Peninsula. It has an annual crude distillation capacity of 5.5 million tonnes, with two main areas of production: fuels; and lube oils, asphalts and paraffinic and aromatic oils. Repsol Cartagena is currently involved in an ambitious expansion project, whereby 22 new units will be built, increasing its refining capacity to an annual 11 million tonnes.

The energy systems, the steps for the implementation of Visual MESA and several features of the model are described in this article, with a focus on the use of the software for the calculation of energy-related KPIs. The EMS implementation project is discussed and the main conclusions relative to the reduction in operating costs are also presented.

This paper shows real industrial examples in which, with the existing equipment, continuous CO2 emissions reductions were achieved while optimizing the energy systems by using an on line model. The importance of including the cost of CO2 emissions and how it should be taken into account when managing energy systems is explained. Furthermore, the optimization model is useful to perform case studies to evaluate energy system modifications taking into account this aspect.

This paper describes the tasks performed together with Soteica, by using an on-line model, to help achieve site wide energy costs minimization. A detailed model of steam, fuels, electric, boiler feed water and condensates system has been built, contemplating all the real constraints and degrees of freedom for their operation. The electric power system is also modelled as it interacts with the steam production and usage. Such a model is continually validated with live data. A continuous calculation of equipment efficiencies is done as part of the performance monitoring activity of the model that is running as a service.

A refinery energy system is modelled, including all the constraints, with continuous model validation using live data. Performance monitoring includes the tracking of equipment efficiencies by utilising validated data for its continuous calculation,

Experiences gained during more than 20 years of industrial projects deployed worldwide are commented. Main project steps are explained and critical details to be taken into account to assure successful use and proper technology transfer are presented. Specific case studies will be discussed in the paper. Open loop vs Closed loop implementation is also presented.

Rohm and Haas Company is one of the world's largest manufacturers of specialty materials, including adhesives, sealants, coatings, monomers, electronic materials, inorganic and specialty solutions, and ion exchange resins. Founded in 1909 by two German entrepreneurs, Rohm and Haas has grown to approximately $6 billion in annual revenues.

Alarm management is not just a project that has a start and end date; it's a continuous cycle. Once the alarm system has been reviewed and improvements have been identified, we must check that controls are in place to ensure the alarm system remains functional. The key is to ensure that the system is continuously monitored and any changes are fully documented. There are seven key steps for alarm management. Rationalization is one of those critical steps.

This paper shows how to improve distillation operations by focusing on procedure automation. It will review the importance of using procedures in distillation operations and highlights the collaboration work underway between Fractionation Research Inc. (FRI) and Yokogawa Corporation to improve procedural operations.

The worlds of process automation and production management have been converging for some time. What once used to be islands of automation and production management functionality connected through highly proprietary integration schemes that were costly to maintain have developed into integrated platforms that provide seamless data exchange between the world of automation and the plant floor, the functions of production and operations management, and integration with business level systems.

- Base Chemical

- Biofuel

- Bulk & Petrochemical

- Chemical

- Food & Beverage

- Geothermal Power

- Iron & Steel

- Offshore (FPSO FLNG & FSRU)

- Oil & Gas

- Oil & Gas Downstream

- Petrochemical

- Pharmaceutical

- Pipeline

- Power

- Pulp & Paper

- Refining

- Renewable Energy

- Thermal

- Upstream

- Wastewater Treatment

- Water & Wastewater

- Water Treatment

The world of process automation is governed by procedures. While we like to refer to the process industries as being largely "continuous", this could not be further from the truth. Process manufacturing is constantly in flux.

From engineering to installation, commissioning, operations, and maintenance, FOUNDATION fieldbus offer significant cost reductions of 30 percent or more versus conventional analog systems. Many of these cost reductions come from the advanced functions that fieldbus offers versus analog technology.

The automation suppliers that will be successful in the long term will be those that effectively address application or industry specific problems for end users with a value proposition that cannot be ignored. These problems exist throughout the process industries today, and they won't be solved by simply offering a product, but through a combination of hardware, software, services, application expertise, and knowledge.

- Biofuel

- Biomass Power

- Bulk & Petrochemical

- Chemical

- Geothermal Power

- Iron & Steel

- Offshore (FPSO FLNG & FSRU)

- Oil & Gas

- Oil & Gas Downstream

- Petrochemical

- Pharmaceutical

- Pipeline

- Power

- Pulp & Paper

- Refining

- Renewable Energy

- Thermal

- Upstream

- Waste to Energy

- Wastewater Treatment

- Water & Wastewater

- Water Treatment

In ARC's view, customers need a compelling business value proposition to justify investment in any kind of automation. Vigilance and VigilantPlant were created with this in mind. Yokogawa's vision with VigilantPlant is to create an environment where plant personnel and operators are well informed, alert, and ready to take action.

- Biofuel

- Biomass Power

- Bulk & Petrochemical

- Chemical

- Geothermal Power

- Iron & Steel

- Offshore (FPSO FLNG & FSRU)

- Oil & Gas

- Oil & Gas Downstream

- Petrochemical

- Pharmaceutical

- Pipeline

- Power

- Pulp & Paper

- Refining

- Renewable Energy

- Thermal

- Upstream

- Waste to Energy

- Wastewater Treatment

- Water & Wastewater

- Water Treatment

Yokogawa has come a long way in making its message clear to the world of process automation. Last year, the company embarked on a full-scale global marketing campaign to make customers aware of the company's focus on system reliability, security, dependability, and robustness. Dubbed "Vigilance", the campaign created a unified message for the company and greatly helped expand awareness of the Yokogawa brand and corporate philosophy.

Process automation end users are under more pressure than ever to do more with less. The current economic climate means that many automation capital projects are on hold. With capital budgets tighter than ever, users instead focus on operational budgets (where cost cutting is also a key concern), or on automation investments with a very rapid return on investment.

In today's dynamic industrial marketplace, the only constant is change. Raw material costs, energy costs, market demands, environmental and safety regulations, technology, and even the nature of the labor force itself are constantly changing, and not always in predictable directions.

High volumes of volatile organic compounds (VOCs), typified by trichloroethylene and tetrachloroethylene, have long been used in various industrial fields for their high degrees of industrial usefulness. On the other hand, there is a growing awareness of environment preservation today, and of the fact that we face serious environmental pollution due to such harmful VOCs.

With fired heaters, users hope to get greater efficiency and reduced emissions but often are disappointed. Given the number of fired heaters operating every day and their importance in the process industries, any improvements realized across the board will have huge impacts. More units can reach their potential with some simple changes in work practices and technology upgrades.

Migration of a refinery's DCS provided an opportunity to reconfigure and consolidate the control rooms and operational management system.

July 2011

Process plants are run according to operational procedures. These procedures consist of a set of tasks that are executed in a consistent manner to achieve a specific objective, such as starting up, shutting down or transitioning a unit as part of making a product.

April/May 2007

A Yokogawa ProSafe-RS safety instrumented system (SIS) will be the nucleus of a new fire and gas safety system at Shell's Clyde (NSW) refinery. The contract includes the control system, system engineering and installation and supervision.

Process automation in oil refineries is undergoing major changes, driven by customers frustrated by what they consider to be slow and incremental advances from the main automation original equipment manufacturers (OEMs) in the industry. ExxonMobil has become a de facto industry representative and is driving vendors like Yokogawa and others to reevaluate how large-scale automation projects are implemented.

Using wireless technology for monitoring a variety of measuring points in Industrial Plants has becoming a very attractive choice for plant managers. Today, the plant manager is able to build a quick and cost effective network solution to enable flexible information acquisition and to improve maintenance efficiency and safety.

Visual MESA Systems empower improved operational efficiencies in real time

Machines don't panic and they always do what they're told. But they can't think on their feet and can't react to situations for which they have not been programmed. Which do you want to depend on when your life depends on it?

CONTROL, January 2013

Standard Automation Methodology Improves Operations and Prevents Incidents by Enabling the Sharing of Best Practices Among Operators.

ARC believes that by implementing procedural automation, many process plants can minimize variability to help ensure smooth, efficient, and safe state transitions.

The global refining industry is constantly evolving and responding to new crude supplies and sources, more stringent fuel/product specifications, perpetually changing demand patterns and other global and regional trends. Increased competition from large, efficient refineries is forcing small- to mid-sized refiners to rethink their strategies to remain competitive.

Increasing oil prices are reducing the relative feedstock and energy costs advantages refiners and petrochemicals producers have recently enjoyed. Allied with the high cost and growing scarcity of skilled staff, a fundamental shift in mindset towards plant operations and maintenance is required to assure organizational resilience. Therefore, the desire to achieve enhanced cost structures through innovation in operating models and digitalization has intensified.

Adding process considerations improves energy savings and production performance.

Downloads

Brochures

- Differential Pressure Level Solutions (8.0 MB)

- Virtual Training for Field Work (4.0 MB)

Instruction Manuals

- Model BA10 Junction box (481 KB)

Videos

The YSS1000 setting software (hereinafter referred to as the YSS1000) is package software to configure the functions of the YS1000 series (hereinafter referred to as the YS1000) devices. Writing and reading of parameters and user programs of the YS1000, and PID tuning and monitoring of user programs can be performed through the use of communication.

How much do you know about pressure transmitters? Are you accurately, quickly and reliably measuring pressure? Ultimately, the drive of any good pressure transmitter is to get an accurate, reliable pressure measurement to the data user quickly. This video gives you the answers to your basic questions about pressure and pressure transmitters.

¿En busca de información adicional sobre Yokogawa Iberia, tecnología y soluciones?

Contáctenos