DCS 遷移是指在更新工廠自動化控制設備的部分或全部的同時,導入新技術、功能與特色,以改善工廠運作的專案。

為什麼要進行分散式控制系統遷移?

操作舊有 DCS 會增加系統故障、零件供應不足及支援減少等風險,也會帶來其他運作效率低落的問題。這些問題都可能導致工廠停機,進而造成營收損失及安全事件。

DCS 遷移不僅可降低維護舊系統的相關風險,還能利用新技術帶來的優勢。透過 DCS 遷移,可獲得更靈活的操作介面、更開放的平台、更強的資安防護及更完善的自我診斷功能,進而提升產能、降低生產及維護成本。

Yokogawa的 DCS 遷移服務

從以功能改善為導向的逐步遷移,到面臨嚴重系統故障工廠的完整系統更換,Yokogawa橫河電機提供專業服務,協助您識別與滿足 DCS 遷移需求。

Yokogawa橫河電機同時以以下方式協助您確保遷移過程安全、具成本效益且增值:

- 評估風險並提供最佳處理建議

- 優化現有資產

- 維持品質

- 減少生產損失

- 提供長期支援

DCS 遷移服務

自1975年推出全球首個DCS以來,Yokogawa已協助無數遷移專案,提供專業諮詢與彈性服務,以滿足各客戶的獨特需求。

風險評估與諮詢服務

可行性研究及/或FEED階段的風險評估

Yokogawa經驗豐富的遷移專家會先分析您現有系統,以識別和優先處理潛在問題,再參考Yokogawa的經驗教訓資料庫,制定適當的風險緩解方案。

提升工廠效能的諮詢服務

透過諮詢服務,制定最佳遷移策略,優化遷移流程,並展示如何更有效管理生產運作。具體服務包括:

- 擬定完整的遷移計畫與時程

- 識別可達成的效益並計算投資報酬率

- 提出提升安全性與操作彈性的建議

增值遷移

對於分階段遷移,我們會制定符合您特定需求的最佳遷移藍圖。分階段遷移通常需長期進行,我們確保在整個遷移過程中系統可靠運作。

Yokogawa經驗豐富的專家會參與增值遷移的每個階段,包括:

- 可行性研究,分析目標與實際結果的差距,找出瓶頸,提出可行對策,並估算帶來的利潤改善

- 實施系統遷移對策

| 研究領域 / 項目 | 分析內容 | 效益 | |

|---|---|---|---|

| 創新生產系統 | MP |

|

|

| 煉油廠現代化 | MP |

|

|

| 廠外現代化 | FS |

|

|

| 操作改善 | FS |

|

|

| 進階過程控制 (APC) | FS |

|

|

煉油業的可行性研究 (FS) / 主計畫 (MP)

Details

技術能力

連接性

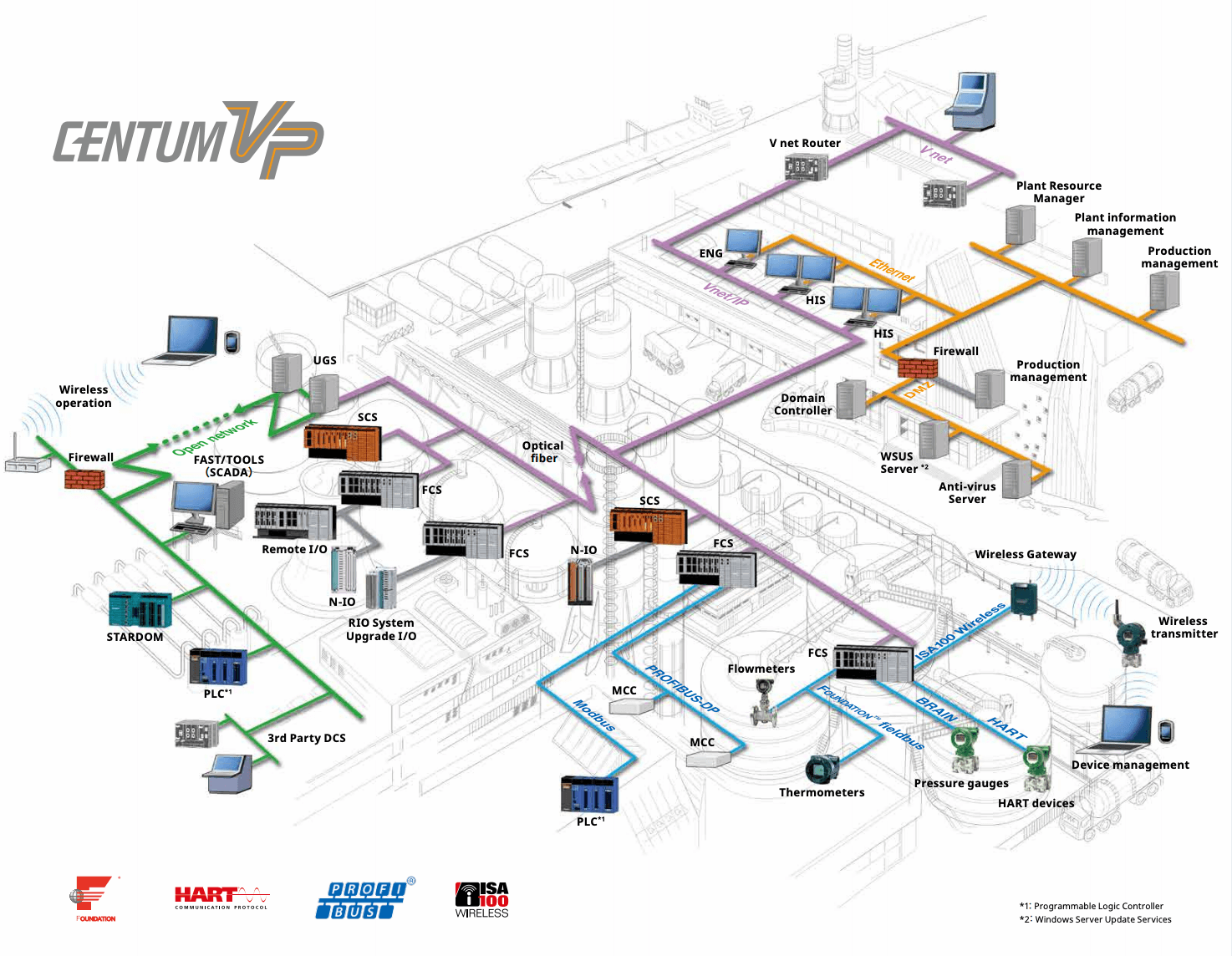

在分散式控制系統(DCS)遷移過程中,與上層系統及子系統的連接是重要考量。CENTUM VP 在標準配定下支援多種介面(例如 OPC、PROFIBUS-DP、FOUNDATION™ fieldbus、HART)。對於專有介面及已非標準的介面(例如 GP-IB 與 BSC),則需要使用接合/轉換設備。Yokogawa 會依據您的系統遷移需求及介面標準化趨勢,與您合作提供最佳的系統配定與整合服務。

與上層系統及子系統的連接

操作員訓練

操作員在系統遷移前熟悉新系統的操作是理想的做法。CENTUM VP 提供先進的虛擬測試功能,以達成此目的。此功能不僅可透過 HMI 虛擬操作系統,還可在新系統啟動前測試控制邏輯。此外,使用者自定義應用/邏輯的品質也可透過此功能得到改善。例如,可利用虛擬測試功能輕鬆測試異常情況的邏輯。

工程能力

Yokogawa 具有超過 340 個第三方系統遷移專案的經驗。Yokogawa 可擔任主承包商,提供完整交鑰匙的舊系統遷移解決方案。

Yokogawa 的方法

前定風險管理

為確保準確性,從迴路圖生成的 I/O 清單會與以下資料進行交叉核對:

- P&ID

- 接線端子圖(Marshalling drawings)

- 從現有 DCS 系統下載的資料庫

- 接線盒圖紙

- 電纜表

建立基於相互信任與尊重的穩固關係對處理任何識別出的關鍵問題至關重要。識別活動會在停機前、停機期間及停機後進行。關鍵切換任務會與客戶共同準備、審核並執行。

熱切換 / 冷切換

Yokogawa 能有效處理熱切換和冷切換。例如,在中東地區的一個客戶專案中,包括中央控制室(CCR)改造的舊系統遷移專案僅用 9 天完成。原本預定停機 14 天。透過精心管理的切換工作節省了 5 天,廠房啟動階段又節省 3 天。該專案比原計畫提前 8 天完成,為客戶節省 670 萬美元。

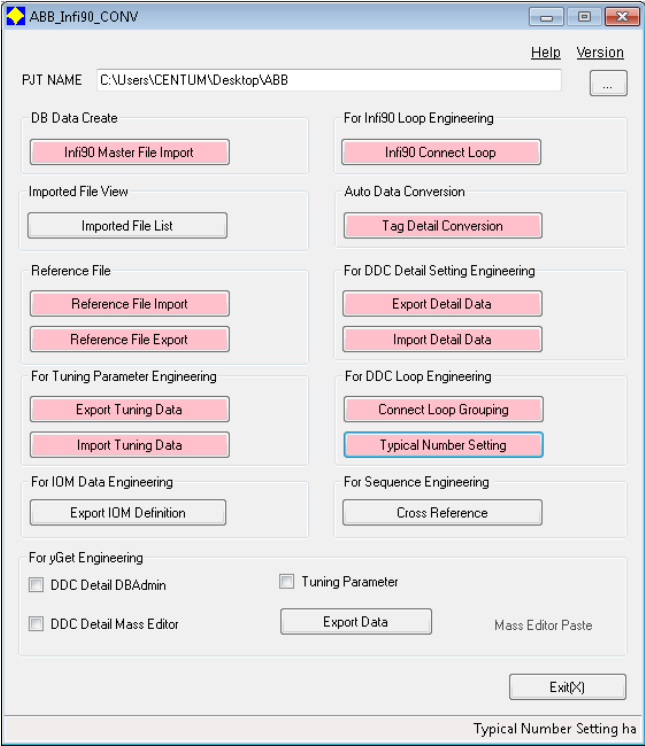

舊系統工程資料轉換工具

軟體工程資訊(例如標籤號、單位、量程、備註、控制方案、警報設定、調校參數等)可從現有 DCS 系統下載。下載後的資訊可透過轉換工具匯入 CENTUM VP,大幅節省時間並確保結果可靠。

轉換工具

可靠與可維護性

遷移至新的自動化系統不僅能最大化工廠可用性,還能降低健康、安全及環境事件的發生機率。而對於最大化收益而言,最基本卻經常被忽略的因素之一就是自動化系統的可靠性與可維護性。最大化系統可用性是確保工廠運轉時間的關鍵前提。

生產控制系統的可靠性

所有自動化供應商都非常重視系統可靠性——這是工廠可用性的關鍵因素。然而,無人能比 Yokogawa 的承諾更堅定。我們所有系統的核心是一種獨特的「Pair and Spare」控制器架構,依靠冗餘的 CPU 模組。Yokogawa CENTUM VP DCS 的實際可用性記錄達到 99.99999%(七個 9)。

安全儀表系統的可靠性

Yokogawa 的 ProSafe-RS 是全球首個真正整合的安全儀表系統。它與生產控制系統的整合確保了操作員的統一監控與操作環境。德國認證機構 TÜV Rheinland(TÜV)已認證 ProSafe-RS 符合 IEC61508 與 IEC61511 國際標準。此最新標準的認證證明了 Yokogawa 技術的高水平以及 ProSafe-RS 安全儀表系統的品質。

利用診斷技術提升可維護性

透過 FOUNDATION™ fieldbus 與 HART 與現場設備的連接,Yokogawa 的資產管理系統大幅提升了設備可維護性並降低維護成本。維護人員可隨時隨地存取現場設備資訊,診斷結果能精確反映在現場維護及工廠運作中。

快速零件供應

當控制系統突然故障時,快速供應可互換零件是最小化工廠停機時間的關鍵。針對這類緊急情況,Yokogawa 提供系統卡租借服務以及加速更換服務。系統卡可租用,直到故障卡修復或以新卡替換。零件由 Yokogawa 全球/當地庫存發出。

遠端系統維護

遠端系統維護是快速辨識客戶現場問題、降低系統停機時間的最快方法。Yokogawa 服務專家可從遠端存取系統以找出問題來源。專家能判別故障零件並告知客戶其位定。

此外,如有需要,專家可派往客戶現場進行維修,攜帶備件或使用客戶提供的零件。

具成本效益的遷移

Yokogawa 已開發必要的遷移解決方案,使您現有的 Centum 控制器和過程介面單元可透過升級卡與適配器電纜,連接至舊系統的現有端子面板,並更換為最新的 CENTUM VP I/O 和控制器。這樣在現場不需要重新布線,大幅降低工藝停機時間。事實上,由於 CENTUM VP I/O 卡和控制器設計緊湊且密度高,需要的機櫃更少,釋放出的空間可用於其他用途。我們理解升級控制器和現場硬體只是風險管理的一部分。使用者應用程式和操作員圖形佔了工作的大部分,可能非常耗時。大多數版本中,控制策略和操作員圖形的轉換會自動完成,達到 100% 轉換。系統還會生成報告,以標示需要人工介入或審查的潛在問題區域。這可大幅降低升級專案的風險。

Yokogawa 利用其在現場驗證的工程能力,確保舊系統高效、安全地遷移至 CENTUM VP。

Yokogawa 已向全球客戶提供這些解決方案,客戶對新的 CENTUM VP 系統非常滿意,並受益於更高的可靠性、更低的總擁有成本以及降低的運行風險。

DCS 遷移案例與參考

案例研究 - Honeywell

Yokogawa 開發了接線盤/卡與特殊電纜,使 CENTUM CS 3000 能夠連接到 Honeywell TDC2000/3000 元件,而無需修改現有的現場布線。

- 降低施工成本

- 保留現有系統的現場布線和 I/O 端子(FTA),保護客戶投資

- 減少工藝停機時間

由於不需要更改現場布線和 I/O 端子(FTA),免去了迴路檢查的需求。此外,可使用標準軟體工具 CENTUM 虛擬測試功能,提前進行所有控制邏輯的除錯。因此,可將停機時間和測試運行降到最低。

從現有控制系統遷移到最新的 CENTUM CS 3000 系統,提供了實現卓越運營、引入新資訊技術、採用新自動化策略及探索新業務方向的機會。

案例研究 - ABB (Bailey)

Yokogawa 開發了特殊電纜,可將 ABB INFI 90 終端單元直接連接至 Yokogawa CENTUM CS 3000 的輸入與輸出模組。

- 降低切換時間與風險

對 INFI 90 I/O 終端單元的現場布線及二極管跳線設定可直接使用,無需斷開或重新連接現場電纜,縮短切換時間。

由於不需更改現場布線和 I/O 端子,免除了迴路檢查。此外,可使用標準軟體工具 CENTUM 虛擬測試功能,提前進行所有控制邏輯的除錯,從而將工藝停機時間和測試運行降到最低。

- 降低施工成本及生產損失

現有系統的現場布線和 I/O 端子保持不變,保護使用者投資,並在從 ABB INFI 90 系統遷移至 Yokogawa CENTUM CS 3000 控制系統期間,將工藝停機時間降到最低。從現有控制系統遷移到最新的 CENTUM CS 3000 系統,提供了升級至最新資訊技術、實施新自動化策略及導入新業務套件的機會。

參考資料

參考

- Highly reliable CENTUM CS 3000 replaces legacy system and automates batch plant operation.

- Working together, Hanwha Chemical and Yokogawa Korea project personnel completed this work on time and on schedule.

- PetroChina Dushanzi Petrochemicals Polyethylene Plant system migration.

- The revamp included the challenging creation of function design specifications (FDS) as well as FAT and SAT.

- Legacy System Replaced with Yokogawa CENTUM VP and ProSafe-RS at PTA plant in Indonesia.

- PID parameters imported to CENTUM VP without complex calculations.

- Smooth and safe switchover to the new system

- Easy-to-use, easy-to-engineer system, plus various post-installation enhancements

- Tuned controllers for smooth plant operation and better traceability of process upsets

- Various other improvements thanks to advanced process control and MVC implementation

- CENTUM CS 3000 production control system contributes to smooth HDPE production.

- The challenge for this replacement project was in completing the work and starting up the new CS 3000 system as soon as possible, keeping downtime to a minimum.

Honeywell and Yokogawa have both been producing Distributed Control System (DCS) platforms for decades, and both are very active in this area. In 1975, Honeywell introduced its TDC2000 platform and Yokogawa brought out CENTUM. These two competing systems emerged from a similar place, oil refining and petrochemical industries, so they started out with similar basic concepts and use cases in mind.

想了解更多技術&解決方案嗎?

聯絡我們