IA2IA——从工业自动化到工业自主化

IA2IA是横河电机所设想的从工业自动化到工业自主化的转变。

横河电机将工业自主化定义为“工厂资产与运营具有学习和自适应能力,只需很少人工介入即可实现自主响应,使操作人员能专注于更高层级的优化任务”。

什么是“工业自主化”?

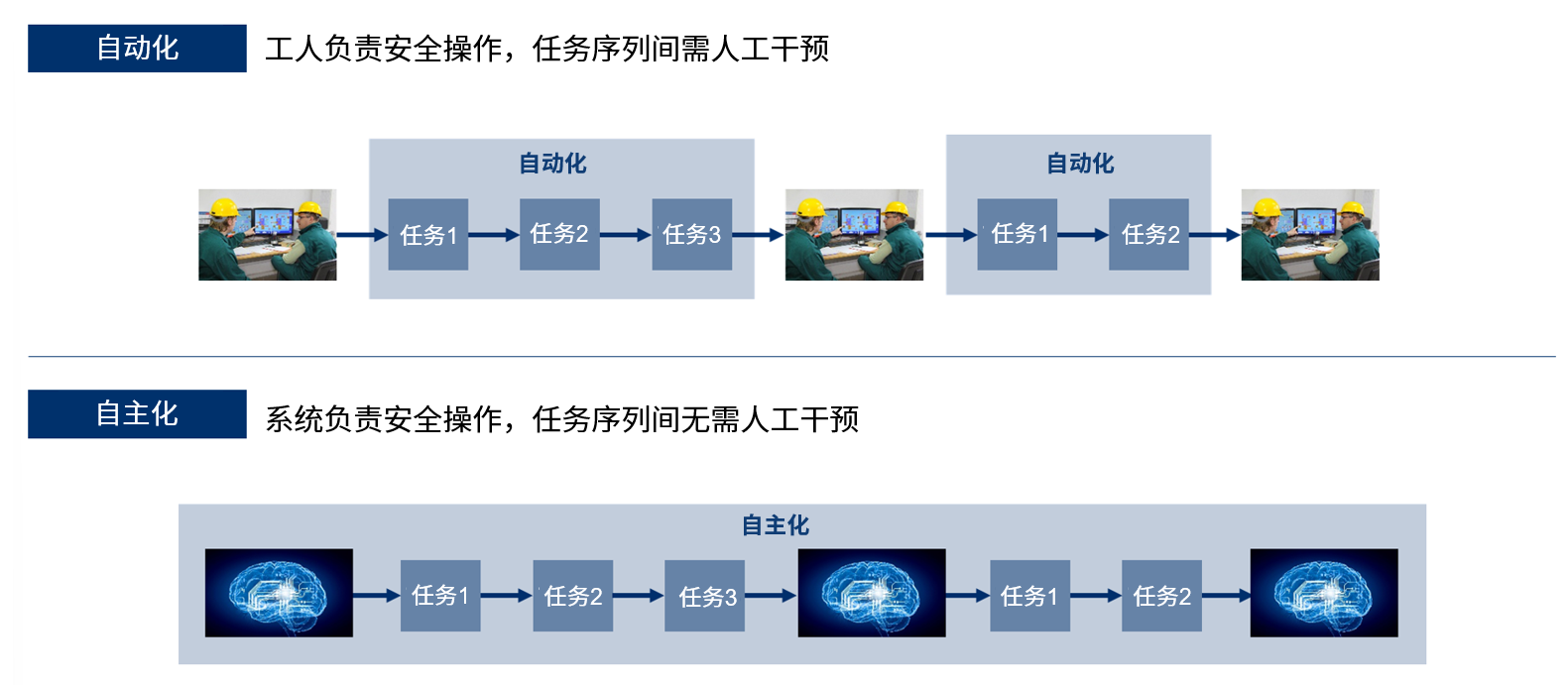

自主化意味着系统具备独立运行、自我管控的能力。它不同于自动化,后者是按预设程序执行高度结构化的任务,需要人工监控与干预。工业自主化使工厂资产与运营具有学习和自适应能力,只需很少人工介入即可实现自主响应,使操作人员能专注于更高层级的优化任务。

什么是“自主化运营”?

自主化运营是工业自主化的最终阶段,代表着价值链全程自主运行的理想状态。自主化运营可定义为:资产与运营具备类人的学习与自适应能力,能在安全边界内对非预设、预期外的情境实施无人工介入的自主响应,并承担所有安全关键职能。在完全自主化运营(无需人工干预)的场景中,认知系统将全面接管运营各环节。

详细介绍

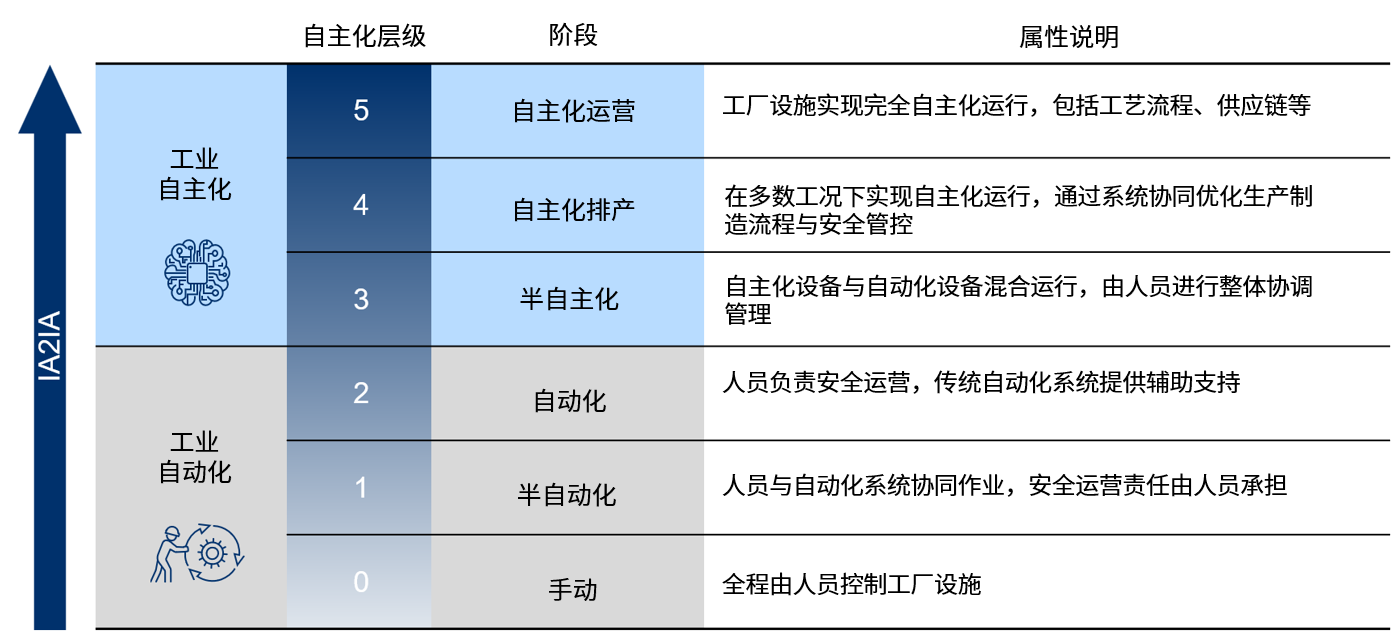

自主化层级:循序渐进的转型之路

自主化将拓展至多个功能领域,包括流程控制与运营、计划排程、供应链管理、现场运营、设备维护及工程设计等。直接跃迁至自主化运营非常困难,因此横河电机开发了成熟度模型,以定位企业现状与未来目标。

0-1级 手动/半自动化

工厂仅配置基础仪表与自动化系统,多数操作依赖纸质规程的人工执行,部分生产流程采用自动化系统,以消除人为失误、提升效率。

2级 自动化

传统自动化系统辅助人类保障安全运营。自动化系统虽承担主要生产流程,并协助工作流与维护任务,但异常工况仍需人工监控与干预。

3级 半自主化

它的特征为自主组件与自动化资产在人工统筹下协同运作。自主组件与自动化不同,它具有对非预设情境的学习、自适应及自我优化能力。处于此阶段的企业会部署若干由人工调度的选择性自主组件或应用。

4级 自主化排产

多数资产实现自主运行,并在特定条件下同步优化生产、安全与维护。系统整合具备相应功能的自主组件协同工作,但因尚未实现全领域集成,仍需人工完成多项任务。若超出设定工况,操作人员需重新接管系统。

5级 自主化运营

高度理想化的状态:工厂实现全流程自主运行,并与同样具备自主能力的跨领域系统及供应链伙伴深度集成。运营完全自主,无需人工介入。

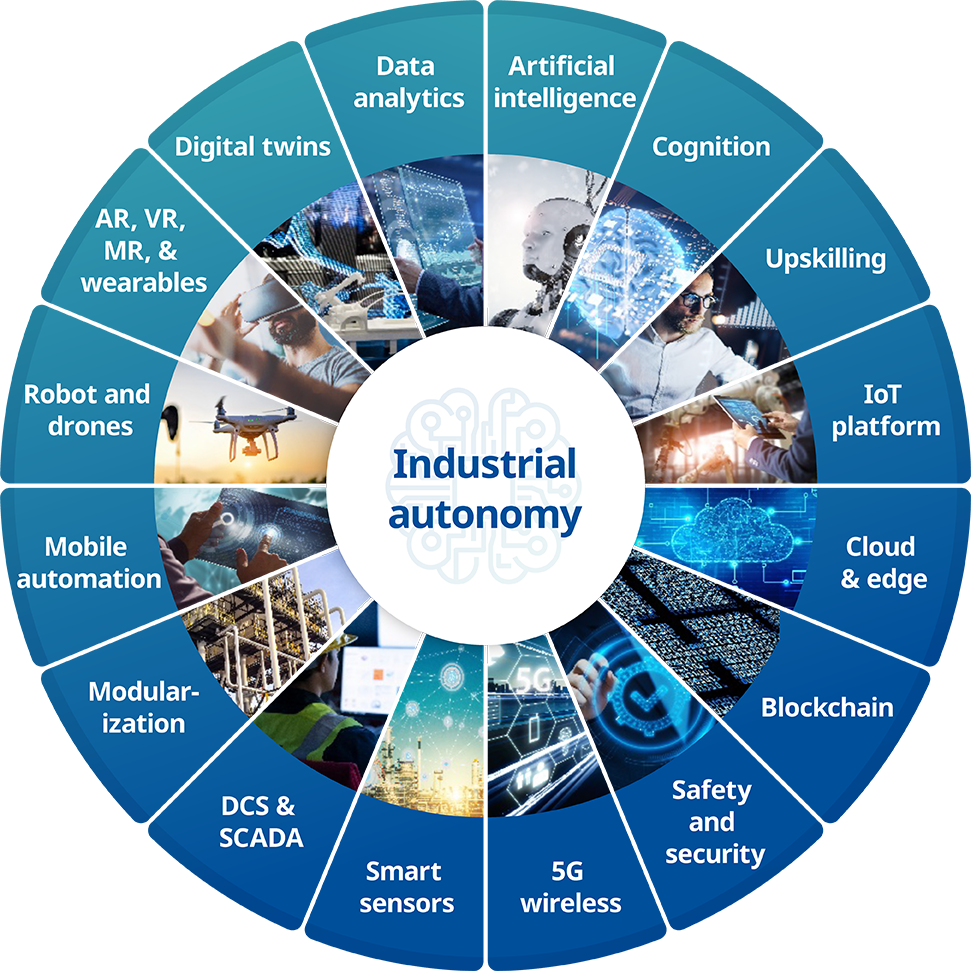

使能技术与驱动因素

从人工智能、数字孪生到机器人,新技术正重塑工厂运营模式。它们推动物理任务与决策流程向自主化转型,旨在提升生产效率与工人安全。在当今商业环境中,运营韧性已成为重中之重。

向工业自主化转型需要融合信息技术(IT)与运营技术(OT)的多领域技术。横河电机的优势正源于IT与OT技术的深度融合。

尽管工业自主化使能技术已然就位,其真正价值取决于能否通过系统集成构建智能、自主的工作流。

横河电机凭借多年积累的经验与专业技术,从转型初期的咨询阶段就开始提供支持,能够识别必须解决的关键问题,并为企业配置适配的解决方案。

人工智能和机器人技术:工业自主化的核心推动因素

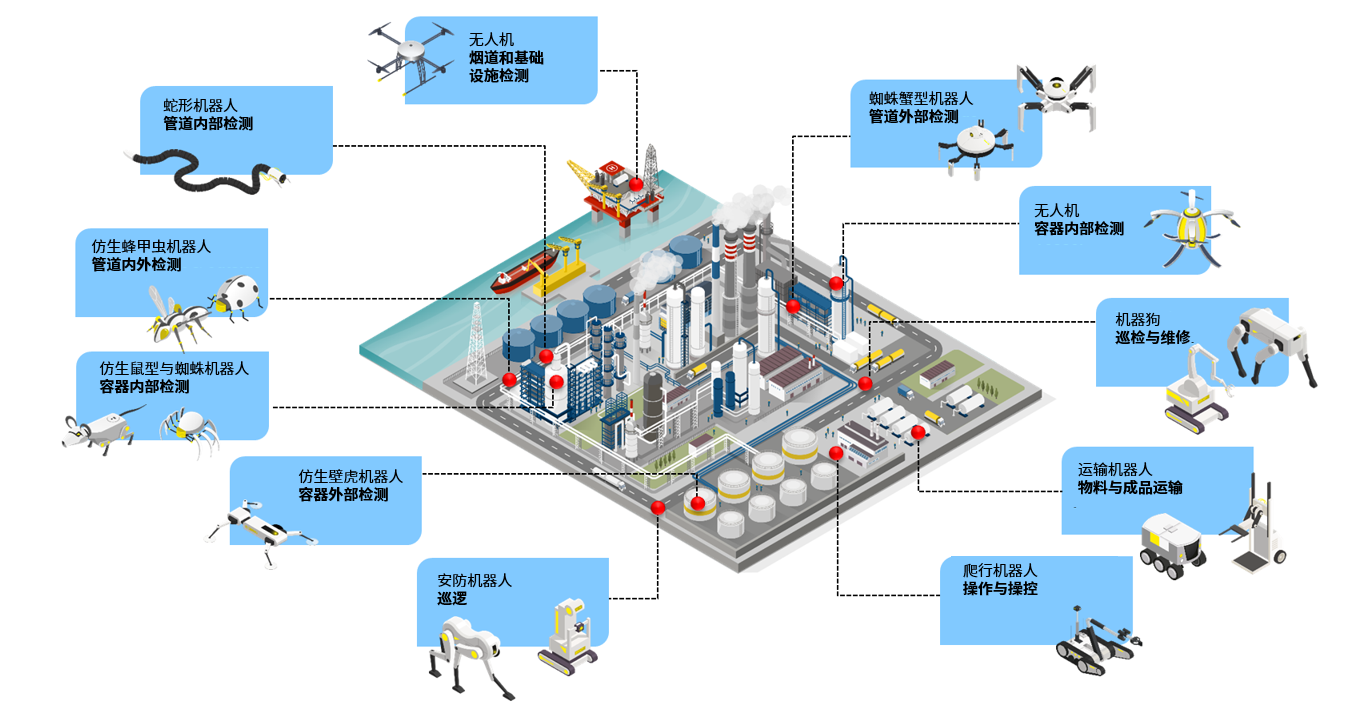

人工智能(AI)和机器人技术是实现从自动化到自主化转型的重要驱动力。

AI赋能高级数据分析、预测性诊断与自主决策,支撑设备健康监测、工艺优化与质量管理等应用。然而,AI的真正价值需通过与领域专长结合方能释放——后者为数据赋予意义,使洞察与实际业务需求对齐。

机器人技术(包括无人机、移动机器人及固定自动化设备)正在革新物理任务的执行方式。从泄漏检测、腐蚀监控到海底管道维护、钻台自动管具处理,智能机器人系统持续拓展工业运营的自主化边界。随着智能模块的持续嵌入,这些系统正变得日益多功能化,承担起不同环境中的复杂维护与运营任务。

工业自主化的多元化实施路径

工业自主化之旅没有标准模板——不同企业乃至同一企业内不同单元的路径皆存在显著差异。可能会出现部分运营已达自主化排产级别,系统独立做出决策,但多数工作流仍处于自动化或半自主化级别。

工业自主化的推进内容、地点、时间和方式,很大程度上取决于工厂的现状基础。现有改造型工厂尤其面临挑战,因其原始设计未考虑自主化与减少人工干预。但正是这些传统工厂存在更大提升空间——其能源消耗、运营效率与维护需求痛点更为突出。相比之下,新建工厂越来越多地在设计阶段融入自主化运营理念,从一开始就融入机器人等关键技术。最终,自主化进程取决于应用复杂度、现场条件与技术整合能力。

想要了解更多信息、技术&解决方案?

联系我们